1 有色铅锌冶炼余热锅炉简述

1. 1有色铅锌冶炼工艺流程

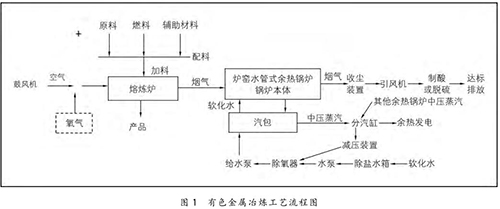

在有色金属冶炼过程中,将原料、燃料和辅助材料根据热平衡原理按一定比例进行配料,配料后的物料与空气或高含氧的混合空气在熔炼炉中进行氧化或还原反应,熔炼出有色金属产品。同时,在熔炼过程中会产生大量的高温烟气( 1200 ℃ 左右),高温烟气经过余热锅炉时,与余热锅炉水侧的软化水进行热量交换,烟温迅速降至 250℃ 以下,再经收尘、制酸或脱硫装置进一步收尘、降温、净化,*终达标排放。余热锅炉水侧的软化水经热量交换后产生中压饱和蒸汽(4 MPa 左右),送至余热发电机组发电。具体的工艺流程如图 1 所示。

1.2余热锅炉

在有色铅锌冶炼中,大多数选择是炉窑水管式余热锅炉。从锅炉控制对象来分,它主要由除盐水箱、除氧给水泵、除氧器、汽包给水泵、余热锅炉本体、汽包、分汽缸、刮板除灰机、清灰系统等组成;根据自动化仪表来分,其主要由测量仪表(水位、压力、流量、温度等),执行机构(电动、气动调节阀、变频器),设备电器控制以及 DCS 系统等组成。

2DCS 系统在有色铅锌冶炼余热锅炉控制的应用要点

2.1DCS系统保证入炉烟气稳定供热

保障余热锅炉系统的稳定运行,不仅要对余热锅炉水侧的软化水进行控制,同时也需要将熔炼中产生烟气的热能控制在一定的范围内,这样才能保障余热锅炉及余热发电的稳定运行。因此,这就要求不仅对进入熔炼炉的物料按热平衡原理计算出的比例进行自动配料,对进入熔炼炉气体的流量、含氧量以及压力也需要进行控制,而且还需要对物料与气体之间的比例进行控制,这样才能使物料在熔炼炉内充分进行氧化或还原反应。考虑以上需求,可以利用功能强大的 DCS 系统实现: ① 对原料、燃料和辅助材料按比例进行精确稳定动态配料,保证入炉物料有可靠的热平衡稳定性。 ② 对入炉混合空气的流量以及含氧量进行动态控制。 ③ 根据空料比或氧料比,对入炉加料量与混合空气的流量、含氧量之间实现综合联动的比值调节。 ④ 为保障出口烟气的热能稳定控制,根据入炉烟气温度,可以通过 DCS系统做到生产工艺的联动。总之,通过 DCS 系统,能综观全局,实现各种复杂的控制,其不仅稳定生产、保证产量,也保障了出口烟气的热能稳定控制,确保锅炉内蒸汽的压力始终保持在稳定状态,符合定值标准,以*少的热量能耗实现标准的燃烧效果,控制冶炼工艺熔炼炉的生产稳定 。

2.2DCS系统对余热锅炉运行关键参数的控制调节

(1)DCS系统对余热锅炉水侧的自动化控制可分为汽包水位三冲量串级自动调节控制,汽包、分汽缸蒸汽压力PID调节自动控制,给水泵的变频控制,除氧器水位PID调节自动控制,除氧器软化水蒸气加热自动控制,除盐水箱水位自动控制,清灰振动时序控制以及综合联动等。

(2)在余热锅炉控制中,汽包水位控制是重中之重。因锅炉是发电、冶炼、化工等工业部门重要的能源、热源动力设备,尽管锅炉种类很多,但蒸汽发生系统和蒸汽处理系统基本是相同的。余热锅炉设备是一个比较复杂的调节对象,为保证余热锅炉设备的安全稳定并提供合格的蒸汽,余热锅炉汽包的水位控制至关重要。汽包水位过高会影响汽水分离,使蒸汽带液,损坏汽轮机叶片;水位过低会损坏锅炉,甚至引起爆炸。锅炉汽包水位调节就是使给水量与锅炉的蒸汽量相平衡,并维持汽包水位在工艺规定的范围内。目前汽包水位控制方式有单冲量、双冲量和三冲量 3 种,其中三冲量汽包水位控制是目前汽包水位*佳的控制方式之一。利用 DCS 系统特点,通过编程方式实现:汽包的水位是主冲量(主信号),蒸汽流量、给水量是辅助前馈冲量,根据蒸汽流量、给水量的变化及时校正调节阀阀位开度。其中,汽包水位是主回路调节控制,给水量的调节回路是副回路串级控制,其汽包水位的设定值由主回路来确定,副回路的给定值(即给水流量)由主回路调节器输出来控制决定;蒸汽流量变化及时提前补偿副回路给定值,从而实现前馈—串级复杂的系统功能调节。通过 DCS 系统的操作站(人机界面),利用 DCS 系统的 PV 、 SP 、 OP 运行趋势图 ,对主、副回路PID 参数进行直观整定;根据汽包水位不同限值、熔炼炉不同工况阶段,通过 DCS 系统可以做到对汽包水位进行分程设定不同的值,实现对汽包水位的稳定控制。

(3)余热锅炉采用 DCS系统,不仅延长锅炉系统的使用年限,而且对余热锅炉安全运行提供了保障,如:一旦出现汽包水位过低等严重情况, DCS系统就会立刻联动执行停风、停料、进一步停炉等紧急避险操作。

2.3DCS系统对余热锅炉水力循环的控制

炉窑水管式余热锅炉水侧水力循环分强制循环和自然循环两种。对于强制循环余热锅炉来说,不仅需要对循环动力、循环软化水流量、各循环点水温进行监控,还需要对水力循环中的水质进行监测。因此,要综合提高余热锅炉的应用质量。如:锅炉内的水酸碱值应该保持在 10~12 ;硬度不易过高,我国《工 业 锅 炉 水 质 》( GB1576 - 2008 )文件中提出了严格标准;需要使用仪器仪表对炉水情况进行定期分析,取样化验,并做好排污工作,以免灰尘杂物沉积过多,在锅炉底部形成结垢,伴随水循环发生管堵现象。虽然我国很多企业在使用锅炉余热资源时已经较为成熟,但是DCS系统在锅炉水质自动测控方面上仍存在一定困难,需要尽快完善监督管理体系,从而推进我国锅炉系统应用的不断发展。

2.4DCS系统进行数据采集监测组网

(1)DCS系统能够对采集的数据进行实时存贮,对历史数据可以按时间进行查询,通过趋势图可以分析故障发生原因,还可以对测点数据超限通过 DCS画面发出声光报警、关键测点数据严重超限时可以自动联锁停机等。这些功能为技术人员、操作人员、仪表维修人员分析、判断、及时处理设备或工艺故障提供了很好的工具,为安全生产提供了有力保障。

(2)在有色铅锌冶炼过程中,为提高产品的回收率,需要对物料进行多工序冶炼,这就产生出多种形式的熔炼炉,也就配套生成了多台余热锅炉。根据工艺、设备、生产管理等方面的要求,需要对它们进行集中管理与控制。因此,利用 DCS开放的网络结构和国际性的开放现场总线这一特性,可以做到对多台锅炉(例如:铅锌冶炼中的底吹炉、侧吹炉、烟化炉、锌碚烧炉的余热锅炉)、配套冶炼生产线以及余热发电机组进行数据采集监测综合组网,对每台锅炉产生的中压饱和蒸汽进行并网控制、集中输送,从而保障余热能源的充分利用、发电机组的稳定运行,实现了公司内各工序之间的本地控制、异地数据共享、统一调度、余热能源*大化利用。

2.5DCS系统仪表设备的选型

对于整套自动化仪表系统来说,DCS 系统是“上层建筑”,而仪表设备是“经济基础”,仪表设备的准确性和稳定性对自动化控制是十分重要的。有色铅锌冶炼及余热锅炉工艺涉及的仪表设备种类繁多:有测温的,如热电偶、热电阻;有测压的,如压力和差压变送器;有流量测量,如采用差压式(如孔板、阿流巴等)、涡街、电磁、热式质量等原理的流量计;有分析气体成分的分析表、水位计;有气动、电动调节阀等执行机构。因此,对仪表设备的选型、安装和使用应注意几点:

(1)对引风机出口烟气流量的测量,可选用热式质量流量计;对常压、常温、导电液体介质的流量测量,可选用耐腐蚀盐水流量计;对于气体、蒸汽的流量测量,可采用孔板等带温压补偿的流量计。

(2)汽包两侧水位的测量应采用不同原理制造的水位计。传统的测量方法是采用平衡容器差压式水位计,由于该测量方式的引压管道在冬天时管道内易结冰,不能正常工作,因此需要对引压管道进行伴热保温。同时,它也不能实施全工况测量,存在“假水位”测量,例如在锅炉启停、连排、排空、事故等不稳定运行工况下建立稳定差压条件时间较长,恢复时间较长或干脆不能建立正常差压,需要人工干预等。汽包水位*佳的测量方法是采用智能汽包电容液位计或导波雷达液位计,虽然价格略高,但生产中无须对管道伴热保温且平时基本不需要维护。但要注意的是,由于汽包内的水在不同压力和温度下对汽包电液位计形成的电容值略有不同,或对导波雷达液位计的电磁波吸收略有不同,因此在汽包电容液位计或导波雷达液位计安装完成后,需根据实际工况进行迁移校正。

(3)在锅炉设备的安装调试期,设备全部安装完成后进行水压试验前,*好将安装好的锅炉仪表如调节阀、流量计等先拆卸下来,用短接连接;或将仪表设备前后的手动阀关闭,将旁路阀打开。这是由于锅炉设备在焊接时会留下许多焊渣或铁块在管道内,水压试验时这些焊渣或铁块会损坏仪表设备,如调节阀的阀芯或阀体,从而导致阀门关不严,严重时甚至影响正常生产。

3 结语

在工业自动化控制系统发展过程中, DCS系统的应用对于控制余热锅炉正常运行是十分关键的。近几年,余热锅炉的资源利用率不断提高, DCS 系统的应用范围也更为广泛,为企业取得了良好的经济效益。