精细化工企业在生产过程中需要使用各种大量的有机溶剂作为反应介质、萃取溶剂,需要经常采用脱溶单元操作回收溶剂用于重复使用。为避免人工控制方式的不稳定性,采用了自动化控制脱溶单元操作全过程,起到了提高生产效率和产品质量,降低生产成本,改善劳动条件,保障生产安全的效果。根据有机溶剂不同的沸点和表面逸出能,设置不同的工艺控制参数调节溶剂的蒸发和冷凝过程,通常使用的设备是间歇式夹套管道流量计,通过调节进入夹套的蒸汽量控制管道流量计内料液的温度和溶剂的蒸发量来实现脱溶单元操作,但是由于大型管道流量计夹套换热面积与容积比值小,加热温度滞后性较大,使用人工调节控制脱溶的效果差,在实际生产过程中公用蒸汽的温度和压力昼夜变化大,人工控制不当会出现暴沸冲料现象,造成安全、环保事故。通过对现场控制的长期跟踪和摸索,我们利用 DCS 控制系统采用固定时间间隔,控制升温速率,实现了大型夹套式管道流量计回收有机溶剂的全自动控制脱溶单元操作。

1 操作步骤

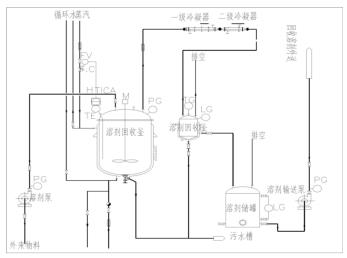

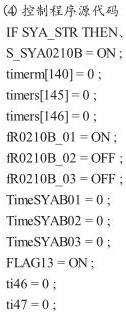

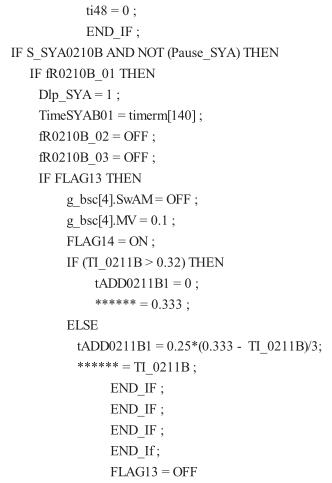

以脱溶回收二氯乙烷溶剂为例,将二氯乙烷升温和脱溶过程分为三步,现场实际控制 PID 图见图 1,由于加热滞后性比较大,夹套蒸汽阀的调节采用固定时间间隔调节,控温间隔为 300 s,即蒸汽调节阀的设定为每300 s 增加一个升温梯度,不同阶段升温梯度不一样,实际操作中又对蒸汽调节阀的*大开度进行限位,保证蒸汽阀开度不会太大,可以有效防止冲料的风险。

(1)从室温 25℃升温到 50℃,用时 60 min,以 300 s为一个梯度区间,该步骤由于温度较低,可以适当提高升温速率,升温梯度 =(50- 25)/ 12=2.08℃/ 300 s,蒸汽阀*大开度为 40%。

(2)从 50℃升温到 80℃,用时 240 min,以 300 s 为一个梯度区间,当处于该步骤时,二氯乙烷大量蒸发,所以升温梯度一定要平缓,实际升温梯度 =(80- 50)/48 = 0.625℃/ 300 s,蒸汽阀*大开度限定在 25%,在实际生产中为了缩短脱溶时间,对蒸汽阀*小开度限制到5%,也就是蒸汽调节阀阀门开度在 5%~25%之间,在这一步还有一个特殊的限制条件,当升温速率大于 1.35℃/400 s 且蒸汽阀的阀门开度大于 16%,这时将夹套蒸汽阀关闭。通过这些控制方法既可以保证脱溶平稳,又能防止冲料事故的发生。

(3)从 80℃升温到 105℃,用时 120 min。升温梯度=(105- 80)/24 = 1.04℃/300 s,蒸汽阀*大开度为 40%。根据多次生产经验总结,进入该阶段前 60 min,设定一个*低阀限 10%,可以避免釜温波动过大;在该阶段后期,如果蒸汽阀长时间保持较大的开度,就会造成反应结束时釜温冲到 110℃以上,影响二氯乙烷回收品质,所以在这一步有两个特殊限制条件:①当釜温 >100℃,蒸汽阀门开度 >15%且持续保持 20 min 以上,升温速率>1.05℃/400 s 时,自动关闭蒸汽阀;②当该步进行时间大于 95 min 且蒸汽阀门开度 >16%持续保持 400 s 时,关闭蒸汽阀。

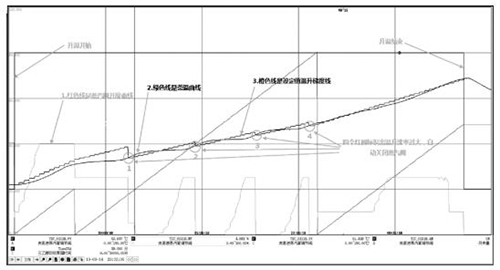

全过程升温曲线见图 2,从图 2 可以看出,通过上述工艺参数的设定,从升温开始到升温结束,管道流量计温基本上是按照温升梯度进行升温,当出现温升速率太快时,蒸汽阀自动关闭,无需人工参与,可以自动控制管道流量计料液温度的平缓上升,实现脱溶单元操作自控运行。

2 结果与讨论

(1)反应温度是化工生产中重要的控制参数,其稳定性影响过程的热平衡,通过将蒸汽调节阀开度设定为递增量,并控制反应料液的升温梯度和升温速率,使温度的变化量在可控范围内。

(2)升温梯度的控温间隔是 300 s,升温速率的控温间隔是 400 s,这两个时间间隔都是在实践中摸索出来的。升温梯度的控温间隔太短或太长都会导致蒸汽调节阀开度忽大忽小,从而使釜温变化大;升温速率的控温间隔是根据蒸汽调节阀打开一定时间后,温度开始出现明显变化来确定的。

(3)目前的管道流量计只有一个釜温和一台夹套蒸汽调节阀配合调节,可增加管道流量计压力和液位工艺控制参数,从多维度共同对加热蒸汽阀进行控制,使温度控制更加精准,同时彻底杜绝冲料事故的发生。可以设置多个升温速率,不同的升温速率对应蒸汽阀门的不同开度,使实际升温曲线更符合设定值。

3 结论

化工生产过程易燃、易爆、危险化学品较多,容易发生超温、超压等现象,导致危化品冲冒或发生燃烧爆炸等设备和人身安全事故。为了避免发生事故,对高危生产工艺进行自动化控制,自动化系统能够在生产过程中自动控制反应的进程,并实时监控反应压力、温度、搅拌电流、循环系统、物料泄漏等状况,当出现异常时系统自动报警,并联锁相关的设备,实现紧急停车,保证装置安全,避免事故发生。采用 DCS 系统自动控制脱溶单元操作,通过多段式控制升温梯度和升温速率可以*大限度地减少升温滞后时间,减少加热惯性的作用,使生产工艺平稳运行,有效提高产品质量、收率,降低能耗,化学反应器的容量向大型化发展,反应放热量大,控制其反应温度的平稳已成为过程控制中的一个重点。通过在实际生产操作数据的基础上运用可编程控制器来自动调节蒸汽阀门的开度,使控温过程平稳,有效避免了阶段温度波动及偏差较大,优化了整个反应过程的升温曲线,利用分布式集中控制系统(DCS系统)远程自动化控制化工操作,避免了脱溶冲料造成的危险和环境污染,并使安全、环境、职业卫生有进一步的提升。