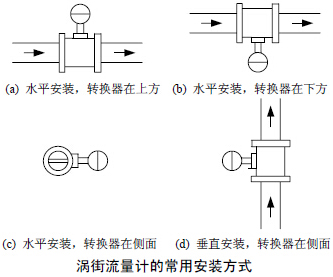

在工程实际应用中,压缩空气流量计通常有如下图所示的几种安装方式,其中(a)、(b)、(c)三种方式都属于水平安装;(d)则为压缩空气流量计的垂直安装。对不同的流体应采用不同的安装方式。普通液体、气体、含水量液体的气体、低温气体和液体、含微量固体颗粒的液体和气体等可采用(a)、(c)、(d)方式安装;高温液体、高温气体、蒸汽可采用(b)、(c)、(d)方式安装;湿饱和蒸汽可采用(a)、(c)、(d)方式安装;液-气(含微量气体)、液-固(含微量固体)和液-液两相流中,如果气、固相不超出可测量范围,建议*先采用(d)方式安装。

1、实验装置与过程

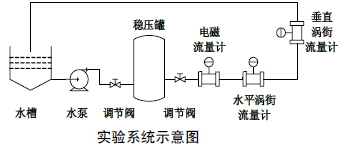

实验装置结构如下图所示,水稳压罐为管路提供恒定的水压,使实验时流量稳定,水流量的大小由调节阀来调节,流量范围为2~20 m3/h。电磁流量计作为标准流量表给出进入实验段的水的标准流量值,精度为0.5%。压缩空气流量计分别按照水平和垂直两种方式安装在实验管路中,它们都具有足够长的前、后直管段长度,并且其它安装条件都严格按照规定的要求。压缩空气流量计的信号通过示波器采集,采样频率选用1000 Hz,每组数据包含2500点。

2、实验结果与分析

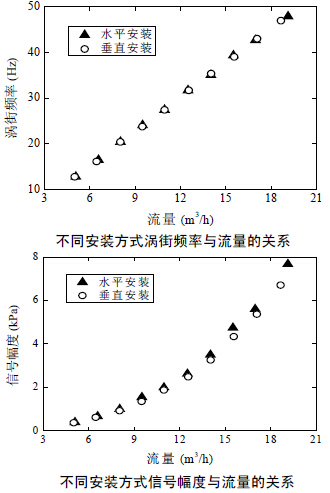

分别对在水平和垂直两种安装方式时测得的涡街信号进行快速傅里叶变换(FFT),可以得到涡街频率值,下图给出了涡街频率与流量之间的关系。从图中可以看出,两者之间的差别很小。再分别对测得的涡街率与流量做零截距*小二乘拟合,得到水平、垂直安装的压缩空气流量计仪表系数分别为2.5202 Hz/(m3/h)和2.5198 Hz/(m3/h),相对误差小于0.02%。可见,安装方式对压缩空气流量计的测量影响很小,可以忽略。

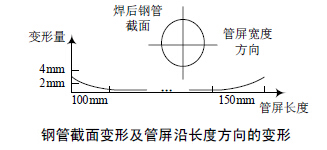

为了进一步研究压缩空气流量计安装方式的影响,本文还比较了在水平和垂直两种方式下的涡街信号的幅度。下图给出了涡街信号幅度与流量之间的关系,可以看出信号幅度都与流量成近似二次方关系,在相同流量下,信号幅度基本上相等,这说明压缩空气流量计安装方式对其信号幅度影响很小,也即旋涡的能量(正比于幅度的平方)几乎不受影响。但是,仔细比较可以发现,压缩空气流量计水平安装时的信号幅度略大于垂直安装的情况,这里可定性地理解为,当压缩空气流量计垂直安装时部分旋涡能量因为克服重力而耗散,使得压缩空气流量计传感器感测到的涡街能量变少,从而造成两端的变形(直径增大)大于管屏中间的变形;在宽度方向上,中间钢管的变形(直径减小)大于两侧钢管的变形。这主要是由于在不同的焊接区域,焊缝的变形约束条件和散热情况不同所致。在管屏焊接的起始段,由于管屏温度较低,散热较好,但由于管屏端部变形约束较小,容易变形;当焊接至管屏中央时,即使温度上升,但变形受到前后管子的约束,不易产生变形;在管屏的尾部,温度高且散热条件差,变形约束小,*易变形。图反映了在同一焊接规范下,由φ76×4 的管子和6×34 的扁钢组焊成的膜式壁管屏沿长度方向上的变形情况,直径变化率约为0.04%。在宽度方向上,具有相反的变形情况。

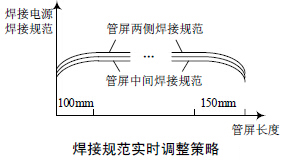

虽然不同的焊接电源可以设定为不同的焊接规范,但在常规的控制中,对于同一把焊枪(焊接电源),从起弧到收弧(整个管屏的焊接过程中)的规范一般是固定的,从而引起管屏两端变形(轴向变形),在工程实践中,往往需要对管屏两端各切除200mm 左右,浪费了大量的材料。为减小焊接变形,在本控制系统中,将焊接过程的规范按下图所示规律进行实时调控。

起弧时温度较低,结合焊接变形情况,采用较小焊接功率,焊接至100 mm 处进入稳弧段,设回正常规范(焊接功率*大),在终点前150 mm 处,由于散热条件差,温度上升较快,因此减小焊接功率(比起弧段还小)。在实际应用中,将数据以焊接规范和焊接长度对应的形式存储在控制系统中,焊接到对应长度时由控制系统下传到焊接电源中。

压缩空气流量计安装要求主要分四大点:

压缩空气流量计安装条件

1、传感器可安装在室内,也可安装在室外。环境条件要符合要求。

2、传感器应安装在水平、垂直或倾斜(流体的流向自下而上)的与其公称通径相应的管道上。

3、传感器应避免安装在有机械振动的管道上。当振动不可避免时,应考虑在距传感器前后约2DN处的直管段上加固定支撑架。

4、传感器应避免安装在有较强电磁场干扰、有热辐射、有腐蚀性气体、空间小和维修不方便的场所。

5、被测介质含有较多杂质时,应在传感器上游直管段要求的长度以外加装过滤器。

6、传感器的上、下游应配置一定长度的直管段,直管段的内壁应清洁、光滑,无明显凸凹、积垢和起皮等现象。其长度应符合图二的要求。安装液体传感器的附近管道内,应充满被测液体。

7、直管段内径尽可能与传感器通径一致,若不能一致,应采用比传感器通径略大的管径,误差要≤3%并不超过5mm。

压缩空气流量计安装步骤要求

1、将配备的专用法兰分别焊接到上下游直管段上,使专用法兰和直管段的内径严格垂直与同心。

2、将传感器夹在焊有专用法兰的上下游直管段上,用螺栓紧固,使上下游直管段与传感器保持同轴。

3、传感器安装方式:传感器应朝上或水平(放大器指向)安装;介质温度超过250℃,传感器应水平安装。

4、传感器及管道必要时应良好接地,接地电阻≤10Ω。

5、传感器上、下游直管段长度的要求

压缩空气流量计安装注意十要点

1、合理选择安装场所和环境。

避开强电力设备,高频设备,强电源开关设备;避开高温热源和辐射源的影响,避开强烈震动场所和强腐蚀 环境等,同时要考虑安装维修方便。

2、上下游必须有足够的直管段。

若传感器安装点的上游在同一平面上有二个90。弯头,则:上游直管段≥25D,下游直管段≥5D 。

若传感器安装点的上游在不同平面上有二个90。弯头,则:上游直管段≥40D,下游直管段≥5D 。

调节阀应安装在传感器的下游5D以外处,若必须安装在传感器的上游,传感器上游直管段应不小于50D,下游应有不小于5D。

3、安装点上下游的配管应与传感器同心,同轴偏差应不小于0.5DN。

4、管道采取减振动措施。

传感器尽量避免安装在振动较强的管道上,特别是横向振动。若不得已要安装时,必须采取减振措施,在传感器的上下游2D处分别设置管道紧固装置,并加防振垫。

5.在水平管道上安装是流量传感器*常用的安装方式。

测量气体流量时,若被测气体中含有少量的液体,传感器应安装在管线的较高处。

测量液体流量时,若被测液体中含有少量的气体,传感器应安装在管线的较低处。

6.传感器在垂直管道的安装。

测量气体流量时,传感器可以安装在垂直管道上,流向不限。若被测气体中含有少量的液体,气体流向应由下向上。

测量液体流量时,液体流向应由下向上:这样不会将液体重量额外附加在探头上。

7、传感器在水平管道的侧装。

无论测量何种流体,传感器可以在水平管道上侧装,特别是测量过热蒸汽,饱和蒸汽和低温液体,若条件允许*好采用侧装,这样流体的温度对放大器的影响较小。

8.传感器在水平管道的倒装。

一般情况下不推荐用此安装方法。此安装方法不适用于测量一般气体、过热蒸汽。可用于测量饱和蒸汽,适用于测量高温液体或需经常清洗管道的情况。

9.传感器在有保温层管道上的安装。

测量高温蒸汽时,保温层*多不能超过支架高度的三分之一。

10.测压点和测温点的选择。

根据测量的需要,需在传感器附近测量压力和温度时,测压点应在传感器下游的3-5D处,测温点应在传感器下游的6-8D处。

压缩空气流量计安装注意事项

专用法兰与直管段焊接时不能带着传感器焊接。

安装时应使传感器的流向标志与管道内流体流向一致。

传感器安装前,法兰凹槽内必须放好密封圈。压力和温度测量点的位置,取压点在传感器下游3~5DN处,测温点在下游5~8DN处。

测量高温介质时,切勿用隔热材料把传感器连接杆周围包起来。

连接传感器的屏蔽电缆走向,应尽可能远离强电磁场的干扰场合。绝对不允许与高压电缆一起敷设,屏蔽电缆要尽量缩短,并且不得盘卷,以减少分布电感,*大长度不应超过200米。

安装传感器前,管道必须进行清洗。冲掉管内的杂质,避免通流后堵塞传感器。测量液体的管道必须充满被测液体,防止气泡的干扰。