开始试验,冷热水箱预先达到试验要求温度,水泵运转调节管路流量至设定值。系统给定信号控制四个开关阀(热水出水阀、热水回水阀、冷水出水阀、冷水回水阀) 的打开与关闭,实现冷热水的切换。热水冲击时,热水出水阀与热水回水阀打开的同时,冷水出水阀与冷水回水阀关闭,确保试验管路热水冲击;同理,冷水冲击时,冷水出水阀与冷水回水阀打开,热水出水阀与热水回水阀关闭,确保试验管路冷水冲击。系统通过四个开关阀对管路进行时序控制,达到管路切换的目的,很好地实现了 4000次冷热循环冲击试验。其具体的管路切换控制时序图如图 3 所示。

如图 3 所示,初始状态四个开关阀全部关闭。试验开始时,热水出水阀、热水回水阀同时打开, 95℃热水状态下运行 2. 5min 后,1min 内切换至冷水,进行冷水冲击。此时,热水出水阀关闭的同时冷水出水阀打开,由于管路中还有热水,为避免冷热水交叉影响试验结果,热水回水阀延时 T1 关闭;待管路充满冷水,热水回水阀关闭同时冷水回水阀打开, 20℃ 冷水状态下运行 2. 5min。此过程为一个完整的冷热冲击过程,过程中热水出水阀与冷水出水阀同步进行,一个打开另一个关闭,同样地,热水回水阀与冷水回水阀也是同步进行,一个打开另一个关闭。上述过程为一个周期的运行,如此循环 4000 个周期,便可完成 4000 次冷热冲击试验。试验过程中,由于管路切换、阀门响应时间以及延迟时间的不同,且每次回水阀都要延迟打开,每个周期回水阀都会相应延时,且延时时间不同,如图 3 所示,运行*二个周期时热水回水阀总共延时 T1 + T2时间,随着试验运行周期的增加,回水阀延时会增加,可能会导致热水箱或者冷水箱水溢出,故要时刻注意试验运行时冷热水箱水位的平衡,对冷热回水阀的迟滞时间进行相应调节控制,保证冷热水箱水位的平衡,及时避免溢水。

2. 3 数据采集系统

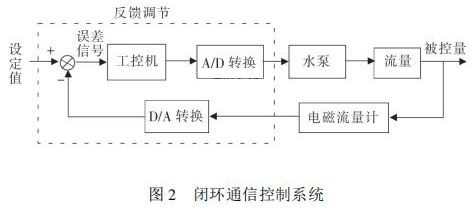

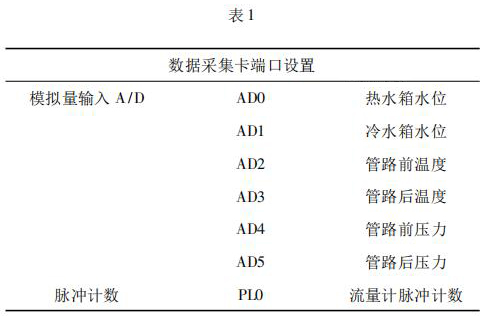

数据采集系统由工控机、煤油流量计以及数据采集卡组成。 4000 次冷热冲击试验要求在在*大流量 qs 条件下运行,对流量数据的采集用到煤油流量计及数据采集卡。煤油流量计采集管路流量,数据采集卡将煤油流量计采集到的数据反馈给工控机系统。过程中,试验管路水温以及水箱水位的采集控制也是通过数据采集卡反馈给系统控制。试验过程用到的数据采集卡采用研华生产的PCI - 1711。PCI - 1711 是一款多功能 PCI 总线数据采集卡,具有 16 路单端模拟量输入功能、2 路 12位模拟量输出功能、16 路数字输入和 16 路数字输出功能、计数器功能等。为保证冷热冲击试验结果的准确性,严要求严格控制管路流量以及管路压力。因此,管路设置前后管路温度、冷热水箱水位以及管路压力的采集,管路流量根据煤油流量计脉冲计数进行采集,其数据采集卡端口设置如表 1 所示。

3 试验运行

试验选用公司生产的 DN15 超声波热量表,该表试验前已连续使用 5 年以上,准确度等级为3 级。试验选用 9 块热量表,截取某次试验一段过程运行如图 5 所示。

整个试验过程需要对试验介质进行加热、保温,并利用水泵提供足够的水源压力保证热量表规定的试验流量。

4 总结

本文研究的 4000 次冷热冲击试验的实现具有以下特点: (1)基于“工控机 +水泵 + 煤油流量计”的闭环控制系统,实现了流量自动反馈调节,满足试验要求; (2)通过四个开关阀的时序切换,自动控制试验温度,很好的完成了 4000 次温度冲击试验; (3)通过“工控机 + 数据数据采集卡”的数据采集系统,实时监控试验过程中的流量、温度、压力等相关参数,实现试验方式的自动控制,并能对试验数据进行分析与评定。 (4)试验的全过程为智能自动化,可无人员留守看护。试验结果可直接反映出热量表在长时间运行后的可靠性。为我国热量表耐久性试验研究提供检测手段,为促进产品质量提升做好技术保障。