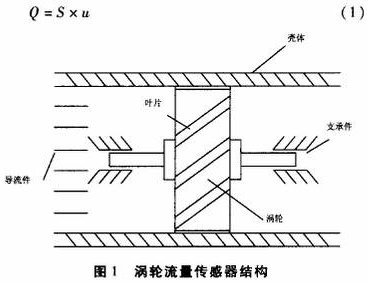

1 涡轮流量传感器的工作原理

涡轮流量传感器结构如图1所示,属于速度式流量传感器。涡轮置于流体通道中,随着流体的流动产生旋转,设涡轮的转速为n、流过涡轮的流体速度为u,则n与u成正比;流体通道的流通截面.积S是已知的常数,所以,流过涡轮流量传感器的流体体积流量Q为:

测量流体速度u通常是利用电磁感应原理将与流体速度成正比的涡轮转速n变成脉冲频率F:

F=Nxn(2)

公式(2)中,N是涡轮流量传感器的叶片数,n是叶轮的旋转速度。涡轮流量传感器一旦选定,其叶片数N即为常数,所以信号频率F与转速n呈线性关系;由于叶轮的转速n正比于流体的流速u,对于截面积S恒定的流通管路,由公式(1)可见,流体速度u与流量Q之间也呈线性关系。所以,电脉冲信号频率F也就正比于流量Q。在使用涡轮流量传感器时,只要测量出它的输出电脉冲信号频率F,就可以计算出相应的体积流量Q。

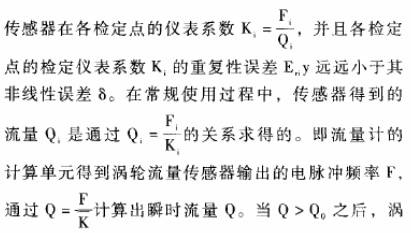

虽然电脉冲信号频率F与体积流量Q是正比关系,但是其比值却不是常数。其原因是流体的摩擦阻力、粘滞阻力、磁电转换器的电磁阻力以及涡轮轴与轴承之间的机械摩擦阻力等都与流体的流动速度有关。可以用

来表达各参数间的关系。

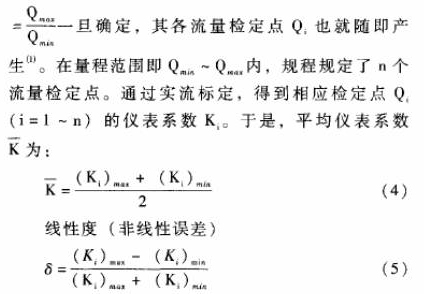

式中,M是涡轮传感器输出的电脉冲数,V是流过涡轮传感器的流体体积,即`K为通过单位流体流量涡轮流量传感器发出的电脉冲频率或单位体积流体涡轮流量传感器发出的电脉冲数,`K称为涡轮流量传感器的平均仪表系数。图2表示了`K与Q之间的关系。以往常规使用方法是在涡轮流量传感器的测量范围Qmin一Qmax内,测得各流量检定点的仪表系数Ki并将各Kt取平均值得到`K,把`K作为该传感器的平均仪表系数。进行流量测量时,测得涡轮流量传感器发出的电脉冲频率F,即可由

得到相应的流量Q值,从而完成流量测量任务。

2 涡轮流量传感器的测量范围

图2显示测量出电脉冲信号频率F用平均仪表系数`K计算得到的Q值,在Qmin~Qmax范围内的*大相对误差为:

在Q

对于重复性很好而线性度较差的涡轮流量传感器,要扩大其测量范围或减小测量误差,研究的核心问题是设计一-种便捷的使用方法,按照行鉴定规程利用原有检定数据,使涡轮流量传感器在具有很小重复性误差的流量范围内,都能得到很准确测量效果。

3 涡轮流量传感器的常规使用方法

像其它速度式流量计一样,涡轮流量传感器出厂时要按照涡轮流量传感器鉴定规程(JJG198-94)的规定进行计量性能检定。传感器的量程比a

按照公式(5)计算得到非线性误差δ≤1.0%,对于量程比a=10的涡轮流量传感器,很难实现。即采用平均仪表系数`K计算流量的计量准确度达到1.0级水平是一件很难是达到的指标;而实际检定数据显示,各流量检定点Qi上的仪表系数Ki的重复性误差Eri基本都能达到0.1%甚至0.01%范围之内。Eri由公式(6)计算得到。

涡轮流量传感器的重复性误差Er=Enmax

通常情况下,涡轮流量传感器的量程比a=10、非线性误差δ≥1.0%而重复性误差Er≤0.01。如果在使用涡轮流量传感器进行流量测量时不对仪表系.数取平均值,即不用平均仪表系数`K而是直接使用各流量检定点的检定仪表系数Ki,就有可能避免非线性误差对流量测量的影响。涡轮流量传感器的测量误差就有可能从线性度δ=1.0%变为重复性Eri=0.01%。即涡轮流量传感器的制造工艺不变、遵循现行的计量检定规程、使用现有的检定数据,只是对检定数据的使用方法稍加改变就有可能成百倍地提高测量准确度。

涡轮流量传感器输出的脉冲信号频率F=Nxn(N是涡轮叶片数,n是涡轮的旋转速度);流过涡轮流量传感器的被测流体体积流量Q=Sxu(S是流体的流通截面积,u流体介质的流速);涡轮流量

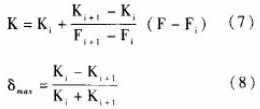

轮流量传感器的仪表系数K与Q的关系近似线性的单调函数(见图2)。因此,在对检定结果进行处理时,直接将各检定点的检定结果以Fi、Ki的形式存入二甲苯流量计的数值运算部分,不必对其仪表系数取平均值。在使用涡轮流量传感器进行流量测量时,根据涡轮流量传感器的信号频率F,即可在以上检定结果中检索各F,值,找出满足F,≤F≤F的Fi、Fi+1(i=1,2,.,.n-1),n是该涡轮流量传感器的流量检定点数;若信号频率F=Fi或F=Fi+1,则相应的Ki或K.i+1即为所需的仪表系数;若信号频率Fi

这种计算方法的设计思路是在检定频率点上直接用检定点的检定仪表系数,其误差就是该点的重复性误差δg;在检定频率点之间就采用相邻两个检定点的检定仪表系数K、Ki+1的线性差值得到该点的仪表系数K,由此带来的*大测量误差的极限值为K、Ki+1之间的非线性误差δ?max。因为各计量检定点是按照鉴定规程(JJG198-94)确定的,所以各检定点的非线性误差δ?max与全量程非线性误差δ之间应满足δ?max=δ/n.也就是说使用这种计算方法得到的测量结果其误差值只有采用平均仪表系数时1/n由于涡轮流量传感器的仪表系数K与流量Q之间当Q≥Q。时基本呈线性关系,所以用线性插值法得到的实际的测量误差8'更接近重复性误差ER而远小于非线性误差δ?max,即δ'≈En

4实验数据分析

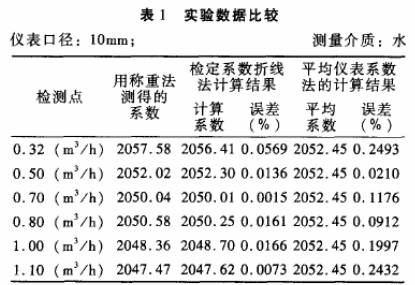

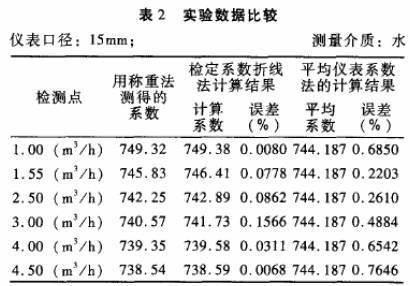

被检仪表:公称通径分别为10mm和15mm的涡轮流量传感器各一台;检定装置:静态称重法标准水流量检定装置,系统精度+0.2%。分别采用常规的平均仪表系数法和检定系数折线法进行标.定,并与作为标准的静态称重法的检定结果进行比对,结果见表1.表2。

从表1可见,在相同的量程范围(0.32m3/h~1.10m3/h)内,使用常规平均仪表系数法的*大非线性误差为0.2493%,而使用检定系数折线法的*大误差只有0.0569%,误差碱少了4倍多;表2显示,使用常规平均仪表系数法的*大非线性误差为0.7646%,在相同的量程范围(0.5m3/h~5.0m'/h)内,检定系数折线法的*大误差只有0.1566%,减少了近5倍。显然,在同样的测量准确度水平(如对10mm涡轮取0.2级、对15mm涡轮取0.5级)下,采用检定系数修正法涡轮流量传感器的测量范围比使用常规的平均仪表系数法有了明显的扩大。