在现代工业生产中,有不少企业在生产过程中需要对温度进行监控检测,以保证生产的质量。当进行温度测量时,有两种办法可以将测量信号引入到监控室或着控制室。

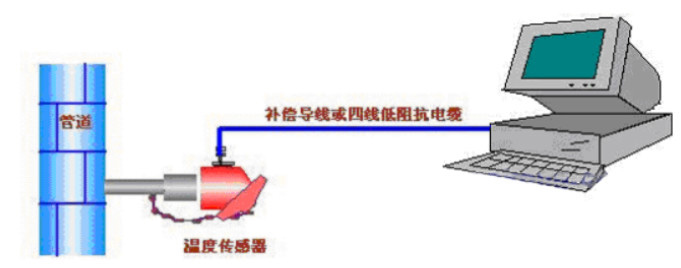

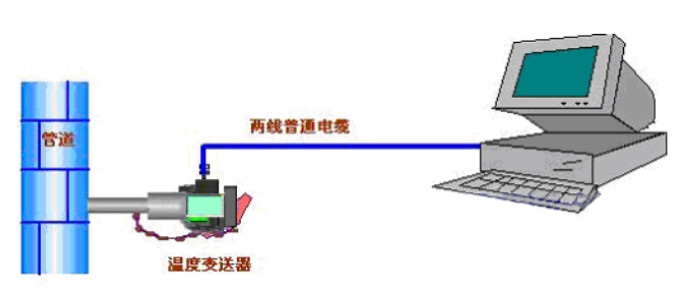

*一种方法是利用传感器的输出端子将现场RTD或热电偶产生的信号(欧姆或着mV电压线号)如图1那样传输,这种传输方法的传送信号较易受到外界的干扰,易使测量结果产生较大的偏差,适合用于对温度要求不高的场所。另一种方法是在测量点的附近安装温度变送器,热电阻或热电偶信号输入温度变送器,通过放大及线性化后送到隔离放大器模块,然后输出隔离的4~ 20mA信号,通过双绞线传输到控制室内如图2。由于温度变送器内部采用隔离放大模块,提高了仪表的抗干扰能力,从而也提高了测量的精度。

图1 利用补偿导线或着四线低阻抗导线连接到监控室的方法

图2 带温度变送器双绞线的接线

一般而言,直接配线策略较为便宜并且容易实现,从成本考虑,有些人只将温度变送器应用于重要的回路中。在当今电子产品日趋成熟的**,把温度变送器应用到*简单的测量中成本并不比直接配线成本高,并且使用这样的变送器可以节省时间、避免维护带来的一系列头疼问题。特别是当测量点距离控制室很远时,这种带变送器的接线更具有特点和优势。

1 减少配线费用

使用直接配线到控制系统的传感器需要远距离配线,远距离配线时,不仅导线本身十分容易破损,并且成本花费相当于普通用变送器4-20mA信号的屏蔽铜导线的2倍以上。其实一般用户不愿意将原有的传感器改为变送器,因为他们错误地认为改用变送器的时候还需要重新使用4- 20mA信号线,而事实不是这样的,温度变送器可以直接连接到过去传感器、RTD或热电偶引出的导线干线上,控制室而不需要重新配任何线。这就意味着没有额外的安装时间和着导线材料,但可以获得温度变送器的所有优势。

2 保护信号不受现场干扰

目前在很多工业环境中, RFI(无线射频干扰)以及EMI (电磁干扰)都会严重影响过程测量信号,在消除RFI和EMI这些导致信号不稳定的干扰之前,我们都会先考虑到干扰源,例如变频器、大功率开关器件手机、变压器等,如果我们的生产线上有这些设备的话那我们可得注意啦。使用直接配线的方案,RTD(欧姆)或着热电偶(mV)产生的信号都将受到RFI/EMI的影响,并且传感器信号输出的导线都会成为RFI/EMI的天线而把干扰导入导线中,从而影响被传输的信号。相反的一个设计合理的温度变送器*先将传感器信号转换成模拟信号(一般为4-20mA或0-10V),然后再传输,从而可以有效的改善这中影响。经过放大后的信号可以有效的抵抗RFI/EMI干扰并且可以在有效干扰中进行远距离传输不会影响测量精度,当输入板卡采用差分输入设计时,干扰基本都可以互相抵消。

3 阻止地回路

确认选择的变送器是隔离的,现在一般国产的温度变送器都带光电隔离电路, 变送器的输入输出电源信号带隔离保护信号不受地回路的影响,但对于使用不接地的热电偶时,也是很重要的因为要防止他们的绝缘体破坏而不起作用。

4 减少硬件和存储成本

使用直接配线时,传感器类型和DCS以及控制器/PLC的输入板卡相匹配是十分必要的。传感器输入板卡要比4-20mA输入板卡每电贵好多,当一个工厂中大量使用不同类型的传感器时,就需要购买大量的不同类型板卡做备用,这不仅仅是成本消耗问题,还有人工以及日后的维修维护工作。

5 加强精确性和稳定性

使用温度变送器可以加强测量精度。DCS和PLC系统的测量读 数在一个较宽的传感器范围内。众所周知,较小测量范围可以获得较 高测量精度,所以温度变送器可以被校准传感器全部测量能力内的任何区间中,测量精度要比直接配线测量策略的精度要高很多。

6 简化工程防止误接线

使用温度变送器可以代替繁多传感器导线和DCS/控制器PLC的连接通道,可以大大简化工程设计图纸,在设计时只需标明类型(双绞线 4-20mA)即可,这样的一条导线和一个输入板的系统意味着将来维护操作变的简单易行,而那些四线电阻三线电阻,高端——低端从此不在考虑,并且还降低了消除回路误接线的可能性。