插入式流量计具有结构简单,价格便宜的特点,而且和其它流量计相比,越是大口径流量计,制造成本越低廉,适用于工业过程控制中的流量测量和大口径管道的流体总量测量。点流型插入式流量计可选用插入涡轮、插入涡街或插入式电磁流量计,径流型插入式流量计目前国内一般只有差压式均速管流量计(其它形式的流量计如均速管型插入式电磁流量计、多点插入型热式质量流量计等尚未得到广泛应用)。安装使用时应注意如下事项。

1.点流型插入式流量计

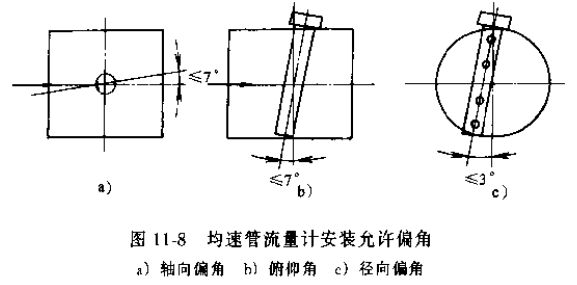

1)由于点流型插入式流量计的测量精度与管内流速分布有着极为密切的关系,在现场安装中,应尽量避免在非充分发展管流中使用,条件允许时,仪表前后应安装足够长的直管段,仪表上游应尽量避免象空间弯头这样的能使流速分布严重畸变的阻流件以及复合阻流件。图11-8所示的迎流偏角和俯仰角应尽可能小,一般认为偏角应小于10°,俯仰角影响目前尚缺试验数据。

2)要正确使用点流型插入式流量计,应详细掌握使用现场的几个条件,它们是仪表上游阻流件类型、上下游直管段长度和测量管道的详细情况等。尤其是测量管道(传感器壳体)的作用极为重要.它是点流型插入式流量计的五个组件之一,但生产厂家往往并不提供测量管道(传感器壳体)。而流量计的几个系数α、β, γ和截面积A几乎都与测量管道有关。使用时应对测量管的粗糙度、横截面积以及与前后管段的关系应有一个定量的了解。

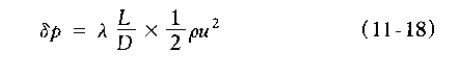

粗糙度是影响流速分布系数α的主要参数之一,由于流体介质的影响(如腐蚀、锈蚀、沾污等),管壁粗糙度可能**间变化,现场使用时可按实测法确定。*先在一段长度为L的管段上测取压力损失δρ,然后由式(11-18)计算流体阻力系数λ

式中,δρ是压力损失(Pa); λ是流体阻力系数;L是管段长度(m); D是管道内径(M); ρ是介质密度(kg/m3);u是流速(m/s)。

根据上式得到的流体阻力系数λ,由柯尔布鲁克(Cole-brook)公式(11-8)求得管壁粗糙度。

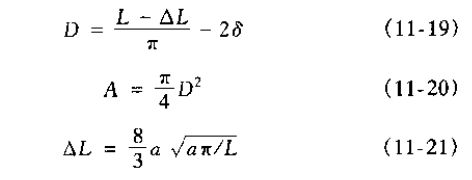

管道内径的实际值也往往无法准确知道,在管道已经连接好的现场情况下也可用实测法来确定。实测法可用外圆周实侧法,在管道外测量管道外圆周长为L,则

式中,D是管道内径(m); A是管道横截面积(m2); L是实测外圆周长(m); a是管道外表面局部突出物高度(m); δ是管壁厚度(m)。

测量管与前后管段的尺寸关系,如与上游管道尺寸有差异面形成台阶等,也会影响流速分布从而影响仪表测量精度.所以在现场安装使用时必须充分认识道测量管的重要性。

3)测量头与被测管道大小的尺寸比例在大口径管道系列的下限口径(根据目前测量头直径一般为DN50,此下限口径为DN1000)以下时,需用阻塞系数β来修正流量计的仪表系数。影响阻塞系数的因素有:插入杆与测量头的迎流截面阻塞率,测量头的类型,插入杆与引出管窗口的大小,测量头的插入位置等。以阻塞率为参数的阻塞系数计算式(11-12)在其它影响因素确定的条件下才能正确使用。某些厂家使用的计算式(11-15)也尚缺乏试验基础。在测量头结构尚未标准化的时候生产厂家为本厂产品进行阻塞系数试验是必要的。

引出管窗口对流场也会产生干扰。为了取出测量头(尤其是不断流取出型)需有较大的窗口(一般为D100),在窗口附近,流速分布将发生畸变,在大口径管道系列下限口径中应特别注意。如果测量头的插入位置在管道轴线处,则引出窗的影响基本上可以忽略。

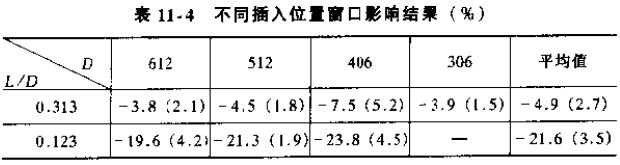

表11-4为各种口径下测量头在不同插入位置受窗口影响的试验结果。表中,L/D为插入位置,括号外数据为该位置仪表系数与管道轴线处仪表系数的偏差,括号内数据为考虑了点流速分布系数与阻塞系数后的偏差值。

由上可见,即使扣除了α和β影响,仍存在着平均偏差2.7% (L/D=0.313)和3.5% (L/D=0.123),显然,这是因为流量计算式中没有考虑测量头偏心时对流场的影响以及管壁对测量头的影响。因此,对于口径不是足够大(如lm以上)管道,插入式流量计在偏离管道轴线处测量时,即使考虑α和β的修正。仍可能带来(2一5)%的偏差。

所以,当管道口径不是很大时,安装悬臂长度也不成问题时,插入式流量计测量头应尽量插到管道轴线处。

2.径流型插入式流量计----均速管流量计

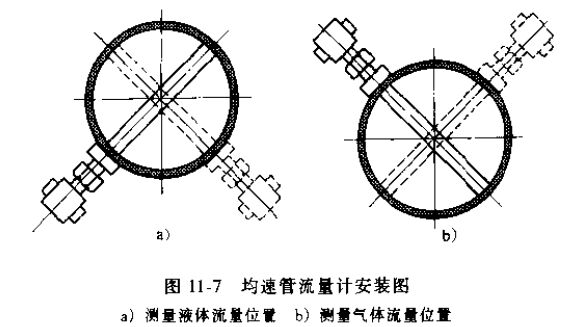

1)均速管流量计可以安装在管道的任何平面上(水平、垂直或中间任何角度)。测量液体流量时,均速管流量计的接头应位于水平管道中心线以下(见图11-7a);测*气体流量时,流*计接头应位于水平管道中心线以上(见图11-7b);测量蒸汽流量时,不管是水平管道还是垂直管道,均速管都应水平安装,同时应注意均速管的两个高低压接头应处于同一水平面上。对于垂直管道,均速管流量计可安装在管道水平面沿圆周360°的任何位置上。

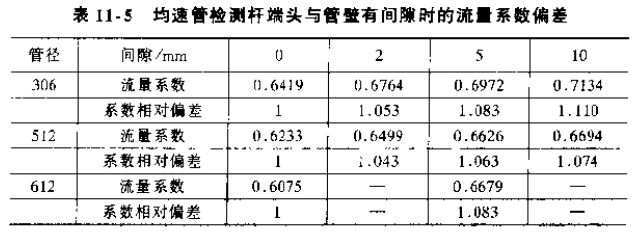

2)测量管道的实际内径值对均速管流量计的测量有直接影响,使用时可采用外圆周实测法准确地求得测量管道的内径。管径对测量的影响主要表现在两方面:一是影响管道截面积,从式(11-16)可知直接影响流*值;二是均速管检测杆测量段长度与管道实际内径可能不符造成的测量误差。厂家生产的均速管检测杆长度一般是按公称通径设计的,而现场工业管道的实际内径往往与公称通径不符合。安装时,如果实际管径偏大或偏小,这时仍把检测杆插到底,则检测杆上的总压孔分布将处于偏心状态,从面带来测量误差。如果为了纠正总压孔偏心而使检测杆一端悬空也将带来很大的测量误差。表11-5列出了检测杆端头与管壁有间隙时的流量系数偏差试验值。

由表可见。当检测杆悬空2mm时,流量系数α的偏差己达(4一5)%。

另外,测量高温介质时,由于管道材料与均速管检测杆材料的热膨胀系数不一致,在检测杆的端部必须预留间隙,间隙大小根据管径大小、温差以及所用材料热膨胀性能而定。由于预留间隙不一定很准确,使用时仍可能存在间隙。只要有间隙存在,就会引起流量系数的变化,这是均速管流量计安装使用中必须引起重视的问题。

3)测量气体流量的均速管流量计,应注意风洞标定与封闭圆管标定的流量系数有较大的差异,因此,用于工业管道的均速管不能采用风洞标定数据。

4)安装偏角和俯仰角应符合图11-8的要求。