1 蒸汽计量的发展概况

流量计的类型有很多,适合蒸汽计量应用的流量计有孔板流量计、透平流量计(包括旁通流量计)、变面积流量计、弹簧负载变面积流量计、直接在线(DIVA)变面积流量计、毕托管流量计、涡街流量计,每一种流量计都有自身的优缺点,目前,测量蒸汽流量的仪表主要有涡轮流量计、差压式(孔板、均速管、弯管)流量计、分流旋翼式流量计等。

2 标准孔板氩气流量计应用评价

2.1 设备本身的影响

(1)流出系数 C。流出系数 C 是表征孔板节流装置特性的主要参数,是雷诺数 Re 和 β 的函数。流出系数C随着流量的增大而减小,实际流量越小于刻度流量,则 C 引起的流量误差会越大。相关文献计算得出,C 的变化范围为 ±0.0197%%~±0.1791%,其对计量结果带来的误差很小。

(2)蒸汽膨胀系数。差压式流量计产生一定的差压,在节流件的下游静压降低,因而出现流束膨胀,流束的这种膨胀使得节流装置的输出(差压)-输入(流量)关系产生同不可压缩流体之间的偏差,从而带来计量误差。膨胀系数 的百分误差为)±4)%。实际生产测得的压差一般在 70~80 kPa 范围内,静压在 8 MPa 左右。可计算出 的误差约为 0.04%,该误差可以忽略不计。

(3)密度。在其他参数不变情况下,蒸气的流量与其密度的平方根成正比关系。从报表数据上得出,注气压力绝大部分分布在 5~8 MPa 之间。运用回归方程可计算出注气压力 5 MPa 和 8 MPa 时注入蒸汽密度分别为 25.39 kg/m 3 和 42.58 kg/m 3 ,进而得到误差极值可达13.6%~29.5%,是蒸汽计量误差的主要来源之一。

(4)孔板内径 d 和管径 D。在计量水蒸气流量时,实际工况下的温度与设计工况温度的偏差会导致 d 的变化,从而带来计量误差,温度偏差越大,则 d 的变化越大,产生的计量误差也越大。以孔板材料 1Crl8Ni9Ti 为例,a=17.2×10 -6 /℃,SAGD 实际工作温度为 270~300 ℃。则计算 d 带来的相对误差极值为 0.052%~0.1%,可忽略不计。

2.2 工作状态的影响

标准孔板在实际工作过程中,被测量介质的各种参数(如温度、压力、密度、粘度等)与标准孔板的额定数值有所不同。如在常温附近时,若被测量介质为蒸汽,温度每变化 10 ℃,蒸汽的密度则变化 3% 左右 ;在 1个大气压下,被测蒸汽压力每变化 10 Pa,密度则变化10% 左右。所以在用标准孔板测量蒸汽时,必须考虑蒸汽温度和压力的变化,进行适当的修正。

3 改进的锥型孔板流量计

3.1 锥型孔板流量计特点

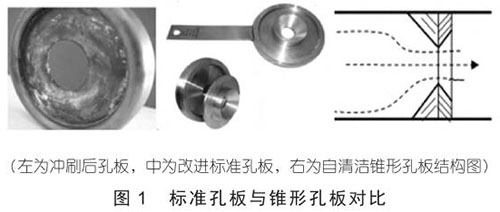

为提高计量的准确性,对 SAGD 实验区经过长期室内及现场试验,研制出耐磨、自清洁的锥形孔板,确定了孔板噪声法在蒸汽干度、含赃物凝析天然气、含液煤层气中的应用,解决了标准节流元件测量的原有问题。该结构与标准孔板相比具有压损小、自清洁、抗磨损功能,节流件上、下游不会出现液相累积,避免了液相断续通过节流件而导致很大附加阻力和差压波动,影响测量精度。独特的锥型孔板结构和厚度的增加能有效避免孔板挠曲及气体冲刷(图 1)。

3.2 稠油现场应用分析

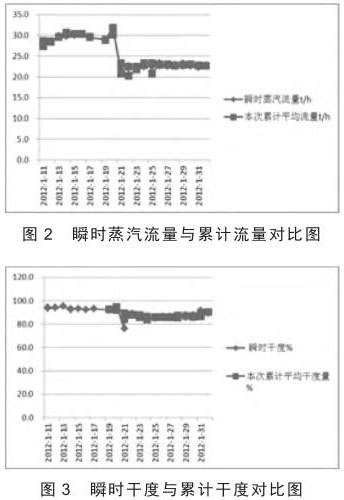

根据锥型孔板流量计在稠油 SAGD 的应用数据,将瞬时蒸汽流量与累计平均流量、瞬时干度与累计平均干度、瞬时蒸汽流量与锅炉流量、累计平均流量与锅炉流量、瞬时干度与锅炉干度、累计平均干度与锅炉干度、瞬时流量误差与累计流量误差、瞬时干度误差与累计平均干度误差绘成散点图(图 2 - 图 5)。

从绘制的散点曲线图中可以看出,流量计的瞬时流量、瞬时干度基本能够代表累计流量和累计干度,二者之间误差较小 ;瞬时流量与累计流量曲线均与锅炉流量曲线一致 ;瞬时干度与累计平均干度曲线稍低于锅炉干度,瞬时流量对比误差与本次累计流量对比误差曲线趋势一致,瞬时干度对比误差与本次累计平均干度误差图曲线趋势一致。将瞬时值对比能够代表累计值对比,二者平均误差在 0.3%,大部分误差在 3% ;单井累加流量值与锅炉流量累加值平均误差在 2% 以内,且分布较稳定,没有大的波动 ;单井干度平均值与锅炉干度平均值误差在 8% 以内。说明现场安装的氩气流量计能够准确的计量蒸汽流量和干度,能够较好的适应 SAGD 高干度蒸汽计量的要求。

4 结论

(1)传统标准孔板流量计应用广泛,但存在很多不足,经改进的锥型孔板则弥补了传统孔板流量计的不足。

(2)稠油 SAGD 单井蒸汽计量总和与锅炉计量值之间存在一定误差,从数值上看,两者之间相差 0~31.7 t 不等。从误差率来分析,两者之间的误差率在 0~9.8% 之间波动,但是经过平均取值后其误差率已降至为 0。

(3)锥型孔板流量计在稠油 SAGD 的现场应用数据表明,瞬时值对比能够代表累计值对比,二者平均误差在 0.3%,大部分误差在 3% ;单井累加流量值与锅炉流量累加值平均误差在 2% 以内 ;单井干度平均值与锅炉干度平均值误差在 8% 以内。说明现场安装的氩气流量计能够准确的计量蒸汽流量和干度,能够较好适应SAGD 高干度蒸汽计量的要求。