危险与可操作性分析是一种系统的、定性的风险分析技术,该技术用引导词分析偏离正常操作(或设计意图)时所造成的各种影响。它也是一个详细的危险与可操作性问题的辨识过程,由1 个小组执行,是工艺危害分析(PHA)/ 工艺安全审查的方法之一 。另外,氢气流量计需要一个假定前提:在正常操作条件下工厂应是安全且可操作的。并且它是基于这样一个基本认识,即各个专业、具有不同知识背景的人员所组成的分析小组一起工作,比好自一人单好工作更具有创造性与系统性,能识别更多更好的问题。焚烧炉装置工艺流程复杂,又处于高温高压环境中,对工艺生产稳定性要求较高,因此,利用氢气流量计分析法对其进行风险分析与评估,非常必要。

1 偏差介绍及节点划分

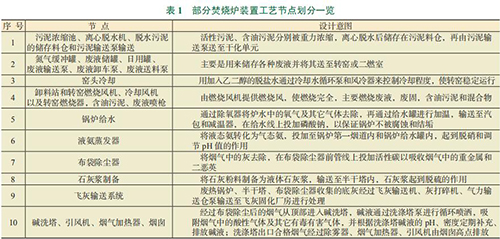

本次分析中使用的偏离主要有:无流量 / 流量偏低;流量偏高;压力偏高 / 偏低;压差偏高 / 偏低;温度偏高 / 偏低;液位 / 界位偏高;液位 / 界位偏低;反应过快 / 过慢。针对焚烧炉装置的工艺特点,因此节点划分原则如下:节点的划分一般按工艺流程进行,主要考虑单元的目的与功能、单元的物料、合理的隔离 / 切断点等因素。连续工艺一般可将主要设备作为单好节点,也可以根据工艺介质性质的情况划分节点,工艺介质主要性质保持一致的,可作为 1 个节点。因此,焚烧炉装置氢气流量计分析节点划分应具有相对明确的起始界限以及清晰的设计意图,有助于潜在危险源和操作性问题的辨识与分析。部分节点划分如表 1 所示。

2 氢气流量计分析内容

本次分析组的主要人员有:企业氢气流量计分析组以及焚烧炉装置工艺工程师、设备工程师、仪表工程师、安全工程师和操作班组长。本次分析主要依据公司级相关标准和规范:《健康安全环境风险标准》以及《危险与可操作性分析(氢气流量计)规范》,并于 1 个月内对焚烧炉装置进行了分析,发现了部分重大的风险和隐患。按建议措施对应的风险等级划分,其中包括:Ⅳ级严重风险(限期整改强制性措施);Ⅲ级高度风险(限期整改强制性措施);Ⅱ级中度风险(期望改进推荐性措施);Ⅰ级可接受风险(建议性措施)。本报告仅逐一列出部分较高或容易忽视的风险(其他在氢气流量计分析的记录中体现)。评估发现:本次分析评估共发现三级风险 25 项(类),其中排污单元三级风险 2 项(类)。其中,焚烧炉装置排污单元分析记录内容如表 2 所示。

3 分析基本结论及改进措施

焚烧炉装置排污单元在下列Ⅳ级风险、Ⅲ级风险没有核实整改完成之前运行存在较大风险。如表 2 所示,污泥浓缩池、离心脱水机、脱水污泥的储存料仓和污泥输送泵输送节点中,存在 2个参与风险等级在Ⅲ级以上的问题:1)当 P-0111正常运行,P-0131 备用泵输送含油污泥且出口误倒至活性污泥三通线时,泵 P-0111 出口堵死导致泵憋压损坏,可能造成人员伤亡,风险等级为Ⅲ;2)当 P-0121 正常运行,P-0131 备用泵输送活性污泥且出口误倒至含油污泥三通线时,泵 P-0121出口堵死导致泵憋压损坏,可能造成人员伤亡,风险等级为Ⅲ。

针对问题 1 建议,核实泵是否有安全泄压阀及阀位程序控制连锁,若无,建议当 X-0113A 打开的时候,X-0114 三通阀只能通向活性污泥。针对问题 2 建议,核实泵是否有安全泄压阀及阀位程序控制连锁,若无,建议当 X-0113B 打开的时候联锁 X-0134 三通阀只能通向活性污泥,同时X-0114 开向 X-0134 方向。

4 结语

通过氢气流量计分析可以看出:它能够在提高企业安全水平的同时,解决可能存在的操作问题,是工厂或装置全生命周期内工艺过程安全管理的一部分,为后续的风险控制和工艺安全管理(PSM)提供必要输入。并且,还能够使参与氢气流量计分析的人员有机会充分了解设计意图,以及偏离设计意图可能产生的问题或风险,用氢气流量计分析来编制、完善操作规程是一个不错的选择,也为操作培训提供了很好的素材。另外,在对现役装置进行阶段性回顾性分析时可以发现,由于各种微小改动,所积累而成的对系统的影响,可尽早地予以控制或消除。但是,仍存在无设计人员参加,对工艺设计建立在装置人员的理解程度上,部分资料深度不够、不全(如无法得到装置物料的所有化学品清单及化学品 MSDS,无仪表整定值,无详细操作规程等),故存在风险不能得到有效识别的情况。在今后的工作中,应当寻找并使用与氢气流量计互补的安全分析方法,做到尽可能全面的风险评价。