摘要:采用LGPW-2型连排流量测量系统对锅炉连续排污流量测量进行改造,此系统替代了原来的标准孔板节流装置,并加装来流压力变送器,经过现场调试和一个阶段的使用表明,该连排流量计测量精确、灵敏度高,能够对机组各种工况下的连排流量进行准确测量,效果显著,提高了机组的经济运行指标。

电站的给水和补充水都经过化学处理,品质能够达到一定要求,但仍携带少量杂质 ,进入锅炉逐渐加热后进入高温高压大蒸发量汽包,杂质将越积越多,如不及时排出高杂质的炉水,炉水中的杂质将通过汽包内高温高压饱和的蒸汽进行机械携带和溶解性携带或选择性携带,大大影响了蒸汽的品质。如果从锅炉产生的蒸汽品质较差,携带盐分较多,在流经过热器时,会在过热器管壁上结垢,使过热器超温甚至烧坏。蒸汽流过汽轮机使汽轮机通流部分结垢,造成汽轮机出力下降,轴向推力增加,严重将影响转子平衡,甚至造成重大事故。

锅炉连续排污,就是为了机组在正常运行中保证汽水的品质,使蒸汽含盐量不超过0.1~0.2mg/kg。为了保证汽水品质,必须把炉水质量控制在允许范围内。所以要连续不断的从汽包排出杂质较高的一部分炉水,使炉水含盐量不致过高。但排污水的温度和压力都较高,除了引起工质损失外,还会造成可观的热量损失。锅炉运行过程中排污量DPW与锅炉蒸发量D之比排污率p应控制在1%~2%,在炉水品质合格的前提下,应**将连续排污流量调整到*小*佳状态。锅炉汽包的连续排污流量是火力发电厂一项重要的经济指标,准确测量锅炉连续排污流量尤显重要。本文以宝鸡宝鸡*二发电有限责任公司4×300MW机组的#1~#4机组连排流量测量系统为研究对象,对系统改造前后的性能进行了分析。

一、改造前的测量系统状况

宝鸡*二发电有限责任公司4×300MW机组的#1~#4机组连排流量测量系统原采用差压标准孔板节流装置,配一台量程为(0~120)kPa的1151差压变送器进行测量。

从锅炉汽包排出的处于饱和状态的炉水经过排污管道、连排电动门和连排调节阀门等的节流后进入排污扩容器,管道内的介质是汽水两相混合物,且流动情况复杂。原标准节流孔板只能在被测介质是单相的工况下,由变送器测出通过孔板的水的差压,然后将差压信号送到分散控制系统中,由分散控制系统对差压信号和流量进行转换,*后以瞬时流量的形式显示在CRT上供运行人员监视。一旦测量的介质中是蒸汽或汽水混合物时,测量值要么无显示,要么波动大。该套测量装置便无法准确测量流量,给运行人员开关排污门的大小带来影响,排污流量不准确,为机组的经济运行带来不利的影响。因此2002年9月决定采用LGPW-2型连排流量测量装置替换原来的测量系统。

二、现连排流量测量系统工作原理

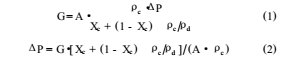

LGPW-2锅炉连续排污流量测量装置由节流件(该节流件是异型孔板)、变送器及二次显示仪表组成。它的工作原理是当被测介质通过节流件异型孔板时,节流件前后产生压差△P,经压力P差压变送器将来流压力及差压变换为4-20mA标准电流信号,并将信号送入二次仪表。在二次仪表中,信号经单片微处理器处理,按照多相流量测量原理获得被测介质的瞬时流量和累计流量,分别显示在二次仪表上,另外还输出与瞬时流量相对应的标准电流信号至分散控制系统供CRT显示用。理论原理为:假设汽液两相分别流过孔板,无相间动量交换,无相变过程,满足绝热条件。由此得到理想化的孔板分离流模型为:

式中G为质量流量,A=2·a·F,△P为差压方根的统计平均值,X为相质量流量比份(Xc为蒸汽干度),ρ为密度,脚码c为相汽,d为液相。

继续假设:汽液两相以环状流过孔板,汽相自由流动且不含液滴,液相被孔板阻滞、累积,然后以脉冲形式喷放。

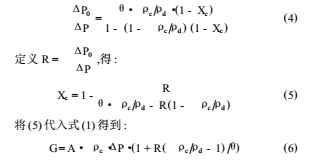

孔板相分离模型可得:

式中,△Po为孔板差压噪声方根的幅值,θ为孔板相分离系数,主要取决于孔板的孔径比和汽液两相的密度比。式(3)显示了孔板测量汽液两相流式,差压噪声方根幅值的统计平均值正比于液相流量。换言之,干度越小,差压噪声越大。

将式(3)的两边分别除以式(2)的两边,可得:

式(5)、(6)即为利用孔板差压噪声测量汽液两相流双参数(例如质量流量和干度) 的理论模型。根据上述的模型,配单异形孔板的测量仪表,把压力变送器和差压变送器的4~20毫安直流信号经I/V转换再经A/D变换成数字量,再经数字滤波和统计估计可得数学模型计算所需的参数,并按压力P由相应子程序计算密度和热焓,从而算出汽水两相流的质量流量并可远传至DCS显示。同时对流量进行累积运算并显示。

三、LGPW-2型连排流量计的改造安装

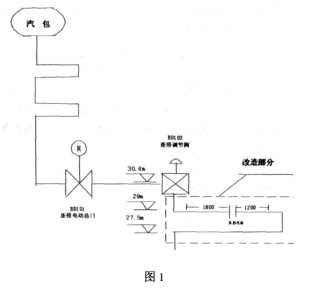

异形孔板安装在锅炉30米处连排管段,截去一段加装U形管段的来流直管段上,根据安装要求,测点位置选在距离上游直管段1810mm,距离下游直管段1085mm处。符合“距离上游直管段>10D(D=56mm,管道内径),距离下游直管段>5D”的要求。孔板的取压管为垂直向下,圆缺孔板的弦与管道横截面水平中心线平行安装。其改造安装图如图1所示。

图1表示该系统的核心部分采是异型孔板,虚线内表示改造部分,异型孔板安装改造后的U形管段的来流直管段上。该孔板能够测量在两向流工况下的流体差压。其节流件安装如图2所示。

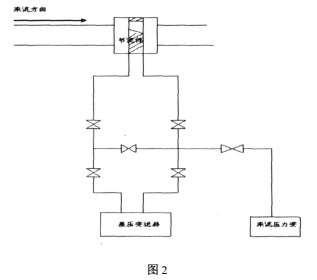

图2是表示流量件与差压变送器的连接图,节流孔板的安装必须使节流件刀口的方向与介质的流向相垂直,而且刀口有刃的一面背对来流方向,来流压力变取压于正压侧,才能保证测量的准确性。

这种方法是标准的安装方法,信号的可传输测量距离更长些,读数也更精确。信号经电缆连接至12.6米电子间内的显示仪表上。显示仪表现场接线完毕后,用遥控器对仪表进行初始化,设置有关特性参数,如大气压力、排污管道的管径、管道材料热膨胀系数、流量滤波系数、弓高等,二次显示仪表就可工作。当有两相流排污时,该系统可通过来流压力、孔板差压、汽包压力等三个信号进行综合测量瞬时流量并送DCS画面显示,同时二次显示仪表可显示累积流量,十分准确。

四、改造后流量系统的特点

1.在测量管段不全是单相介质的情况下,大流量和小流量均能测量,且准确度较高。

2.安装方便,该流量计的安装比较简单,只需要将异形孔板安装在锅炉30米预先在连排管段做好的U形水平管段上,按要求将孔板方向按要求调好,然后将三个信号送到二次仪表上即可,而不像原测量系统先将介质由引压管路引入变送器,再经由计算机进行开方运算,*后显示出来。

3.维护和使用方便,仪表安装完毕后使用遥控器对仪表进行初始化,将所需参数输入仪表,然后将仪表零点和满度调好,当仪表正常工作后,运行和检修人员不需要再对仪表进行任何操作。

4.测量系统静态调试完毕后,为进一步检验仪表的准确度和灵敏度,进行动态调试实验,根据实验结果阀门的开度与连排流量的瞬时值成比例关系,且连排流量的瞬时值与两个调阀开度值吻合,符合设计要求。

五、结论

LGPW-2型流量计比原测量系统反应灵敏度高,准确度较高。不再出现虽排污门有开度但无流量显示,或工况一变就测量误差大等现象,有效地保证了机组的连排流量的测量。经过此次改造,证明采用LGPW-2型连排流量测量系统对锅炉连续排污流量测量进行改造是成功的,它能准确的测量工况复杂的连续排污介质的瞬时流量,为运行人员提供可靠的运行参数,为机组的经济运行提供了有利可靠的保证。