孔板流量计是天然气行业中使用*多,并已标准化的检测元件,在严格按标准制造、安装和使用的条件下,无需进行实流检定,也能在已知的不确定度范围内进行流量测量。这一突出的优点使孔板流量计在今后一定时期内,天然气生产与贸易计量中仍然会大量采用孔板流量计,其在实际应用中需要规范操作、严格管理才能确保计量的有效和准确,孔板流量计产品有哪些优缺点,以及在使用过程中产生误差的原因有哪些?通过阅读本文可以对于孔板流量计在实际应用及日常管理中的注意事项有一个大体的了解。

二、孔板流量计的选型及优缺点

1.孔板流量计计量仪表选型

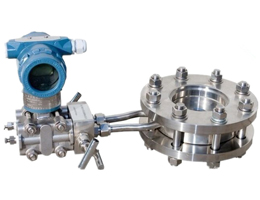

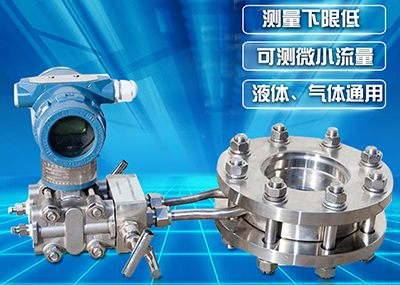

孔板流量计由节流装置、导压管路系统、差压计组成,具有结构简单、制造容易,安装、使用和维护方便,可靠性高等特点。一般正常情况下,其测量准确度能满足GB /T 2624-1993(流量测量节流装置用孔板、喷嘴和文丘里管测量充满圆管的流体流量(替代GB 2624-1981))和石油部SYL 04-1983(天然气流量测量的标准孔板计量方法,升级为SY/T 6143-1996)标准的要求。使用孔板流量计时各计量点的主要区别在于二次仪表的选型配制,*常见的有两种类型:一是采用双波纹管差压计记录静压、差压,求出静压和差压的全天平均值,玻璃棒温度计测量温度,人工采样的平均值作为温度值;二是差压变送器与温度、压力变送器加智能计算仪,实现天然气流量测量和计算的自动控制及管理。双波纹管差压、静压记录仪和玻璃棒温度计是机械式热工仪表,准确度差;并且需要人工求积来计算小时、日平均值、累积值,人为涉及的因素太多,天然气的流量计算无法严格按照标准执行;而智能变送器则可以实现在线实时检测积算,完全符合标准规定的数学模型和计算方法。

2.孔板流量计优缺点

孔板流量计按照是否可以带压更换孔板,分为一体式孔板流量计和高级孔板流量计(高级孔板阀)。优点:原理简明,应用技术成熟,容易掌握;适应性强,更换孔板即可实现不同流量的测量;性能稳定可靠,使用寿命长;孔板为标准节流件,标定方便简单。缺点:量程比小,一般为3:1-5:1;压力损失较大;计量准确度受影响因素较多;前后直管段要求长,占地面积大。

三、引起孔板计误差的主要因素

1.计量仪表误差

采用孔板流量计,对孔板加工的技术要求十分严格,必须符合GB 2624-1981或SY/1' 6143-2003(用孔板流量计测量天然气流量)标准中的规定,否则,会给天然气流量测量结果带来很大的误差。孔板的偏心和弯曲是孔板的制造安装和使用中影响计量仪表精度的主要因素,有关实验表明,孔板弯曲造成的*大误差为3.5%。孔板安装尽管安装规范一般都能够掌握,但有些细节往往没有引起重视,导致较大的计量误差。如密封垫片内孔未按环室尺寸加工,垫片伸出环室,干扰流体稳定流动:导压管走向不合理,差压无法顺利传导;平衡器安装水平精度低,直接产生计量误差等。

2.节流装置的突出物

节流装置中伸人管内的垫片、焊缝等也会引起测量误差,误差大小与突出物位置、孔板与突出物的距离以及突出等有关。有关实验表明,当刀=0.7,突出物位于孔板上游管径2倍时,产生误差*大;若突出物位于孔板上游处,误差为16%-50%。若位于下游,则对计量精度的影响相对较小。

3.使用条件变化引起的误差

这种误差主要是由脉动流现象和超量程、流程频繁波动问题引起的。管道中气体流速和压力发生突然变化,造成脉动流,引起差压波动,当节流装置上出现明显的脉动流时,计量可能产生较大误差,有关文献指出脉动流引起的误差*大可达20%-30%。此外,由于小用户用气不均衡,气量瞬间发生急剧变化,都会导致差压波动。超量程问题大多数是由于季节不同,用量发生变化引起的,冬天时流量大,夏天时流量小,有可能超过所选仪表的量程,从而引起误差。同时,城市用气而无调峰设施的计量装置,当流量**间频繁波动时,将会直接影响对天然气计量的准确度

4.气质条件引起的误差

天然气从地层中采出来,虽然经过分离、除尘或过滤,但由于处理不彻底或集气管网和输气干线内腐蚀物的影响,使得天然气中混有少量的液体或固体杂质,这些杂质易聚集在孔板截面收缩、流速突变的孔口锐边上,而孔板流量计对孔板锐边、截面及流线的变化非常的敏感。此外,天然气中的杂质还会对孔板产生冲刷和腐蚀,特别是对孔板直角入口边缘和测量管内壁的冲刷腐蚀特别严重,这将影响到孔板直角人口边缘圆弧半径和测量管内壁相对粗糙的规定标准,孔板流出系数也将发生变化,使测量准确度达不到要求。天然气的含水量也对天然气计量准确度有着很大的影响。美国雪佛龙公司和科罗拉多工程实验站用注水后的孔板流量计进行计量得到了:①用孔板流量计测量气体流量,当气体中央带少量液体时,流量测量不确定度偏高,测量的湿气流量随刀的增加而减少,在月比为0 .7时,测得的流量偏差为一1.7%;②当夹带少量液体时,在月比为0.5时,表明孔板性能较好,但是应将夹带液体在孔板上游脱出,以获得*佳的计量性能;③用旧的孔板流量计测量湿气,流量计量值将降低3%0

5.其他引起的误差

其他误差因素有管道泄露、人为破坏、管理不严、不合理的积算和取值方法、计量工况偏离标准规定条件。计算方法本身不合理,对温度、压力、气体组成的变化没有自动补偿等,也是引起天然气计量误差的原因。特别是管道泄漏引起的误差也相当大。例如,节流装置前后的差压一般都很小(0-60 kPa),管道压力往往是它的几十倍,如发生导压管泄漏或堵塞,不仅给计量带来误差,而且会损坏差压变送器。输气系统的泄漏有3种类型:偶然性泄漏、长期性泄漏和普通运行泄漏。偶然性泄漏是指由于输气系统在长期运行过程中的腐蚀和输配设备安装不当或设备发生故障所导致的泄漏。长期性泄漏是由于输配气站本身工艺设计的不合理或设备质量不好导致的泄漏。普通运行泄漏是指由于某些站场管部件本身设计不当造成腐蚀从而引发的泄漏,输气系统的泄漏绝大部分属于偶然性泄漏。造成输气系统发生泄漏的主要原因包括:输气管道和部件长期暴露于酸性气体环境中,造成硫化氢腐蚀;天然气中的HAS , CO:等酸性气体和HZO ,O:等组分达不到输气系统对气质的要求造成输气管道和部件内壁腐蚀;输气管道制管质量差导致管道螺旋焊缝的断裂;输气管道和部件安装和焊接质量差导致管道环行焊缝和管、件之间焊缝的断裂等等。

四、消除计f误差的改进措施

I.孔板加工及安装

严格按照标准加工孔板,正确安装,合理选择压差量程严格按照GB 2624-1981或SY/Y 6143-1996标准中的规定加工孔板。孔板节流装置在使用前的安装中应按照标准安装设计,根据孔板前阻力件形式配接足够长度的直管段,一般应至少前30D。当场地不允许时,必须在孔板前的直管段上安装整流器。孔板人口端面必须与管道线垂直,其偏差不能超过10。安装时孔板严禁反向,要正确使用和选择压差计,当压差计工作量程在30%以下时,必须及时更换压差计的量程或孔板规格。法兰取压时日值应在0.2-0.75,角接取压时R值应在0.4-0.60

2.气流脉动误差消除

消除脉动流,减小脉动影响,合理解决超量可以采用以下方法消除脉动流,减小脉动流的影响。

(I)采用分离除尘器加强气水分离;从管线中除去游离液体,及时吹扫排出管道内积液,确保天然气计量准确性。

(2)控制计量管段下流阀。实践证明,控制下流阀能有效的抑制脉动流,同时对各类脉动源引起的压差波动都有抑制作用。

(3)加装缓冲罐或设置专门脉动消减器,抑制脉动源引起的差压波动;提高差压和孔径比;安装调压阀稳定输出压力,从而减小脉动对计量的影响。

(4)在满足计量能力的条件下,应选择内径较小的测量管,使如 .R在比较高的雷诺数下运行。

(5)采用短引压管线,尽量减少引压管线系统中的阻力件,并使上下游管线长度相等,以减少系统中产生谐振和压力脉动振幅的增加。

五、孔板计f参数的上传及流f计算

以陕西省天然气公司靖边压气站为例,现场安装孔板阀,差压变送器,温度变送器,压力变送器。控制室内站控PLC系统有专用的计量模块,可读取其他模拟量模板采集的流量相关参数,包括差压、压力、温度,完成对流量的计算,温度压力补偿,这种方式在控制成本的同时可保证一定的精度;控制室内有1746系列PLC,模拟量采集模板1746-NI8负责采集差压、压力、温度。MV146-AFC流量计算机模板,支持8路流量计量,流量累积。PLC处理器将I/O模板采集的差压、压力、温度数据通过槽架背板传给MV146-AFC,完成流量的计算后再通过背板将结果传给处理器,供PLC逻辑程序使用、工控机显示或上传SCADA系统。

六、孔板流量计日常管理

(1)加强日常管理,对参数进行合理修正在日常生产中应定期对孔板进行清洁、维修或撤换并且对测量流量进行修正。在孔板流量计日常使用过程中,要确保准确的计量,应至少每月一次清洗检测孔板、检查仪表零点、仪表D/A转换通道、核对流量计算程序,对有坑蚀及划痕的孔板应及时更换。从节流装置不确定度的计算公式可以看出,天然气的压力、密度、温度和压缩系数的变化将直接影响到测量的准确度。因此,应该选择合适的仪表来测量天然气的压力、密度、温度等特性参数。

(2)孔板流量计测量范围一般为3.5:1,而实际工况并不都在此范围,一旦超过测量范围,必将引起测量误差。孔板差压变送器差压范围应控制在其量程的10%以内,例如,差压变送器量程为0-60 kPa,日常计量中差压工作范围应保持在6 kPa-54 kPa,如超出该量程范围将影响计量精度。

(3)根据场站下游用户用气量的不断变化,提前加工制作不同规格孔板,每块孔板都可以计算出对应流量范围,场站可根据气量变化及时更换孔板。以此实现节流装置产品系列化、标准化,有利于提高节流装置计量的准确度。

(4)定期检查孔板导压管是否存在锈蚀,观察导压管是否有堵塞、泄漏等现象,一旦发现立即整改,以确保计量精度。

(5)场站值班人员定期检查孔板流量计的差压、压力、温度变送器现场工作是否正常,控制室上传参数及现场显示是否一致,孔板瞬时流量是否稳定等。这些都是影响孔板计量精度的主要因素。