1、传感器的安装

1)传感器一般应该水平安装,流体流向必须和箭头指向一致。并符合说明书的安装环境要求。

2)和传感器相连接的前后管道的内径应与传感器口径一致。管道和传感器连接处,不准有凸出物(如凸出的焊缝和垫片等)伸入管道内,以免改变通道截面和传感器进口流场分布,并要求管道中心和传感器中心一致。传感器上游直管段长度L与管道内径D的比值应满足式(6-24)的要求。

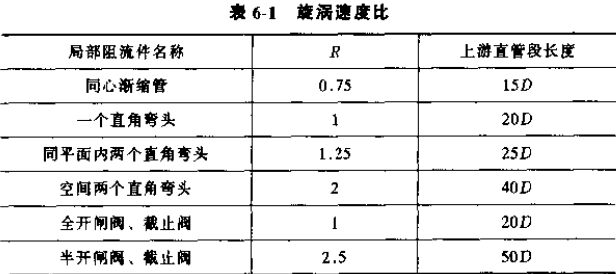

式中,f是管道内壁摩擦系数,流动处于湍流状态时一般可取0.0175;R是旋涡速度比,取决于传感器上游局部阻流件的类型。K值与上游直管段长度如表6-1所示。

若上游局部阻流件状况不明确,一般推荐上游直管段长度应不小于20D,下游直管段长度不小于5D。当上游直管段长度不能满足要求时。应在传感器与阻流件之间安装流动调整器。传感器安装在室外时,应有避免阳光直射和防雨淋措施(如安装防护箱等)。

2、连接管道的安装

1)在需要运行不能停流的场合,应安装旁路管道和可靠的截止阀,测量时应保证旁路管道无泄漏。在其他场合,一般希望设置旁路管道,既利于启动时起保护作用,又利于不影响流体正常输送情况下的维修。

2)传感器前一般应安装过滤器,以消除杂质;在测量单向流的场合,应在传感器的下游处设一单向阀(逆止阀),以防止因流体的反流水锤现象影响传感器特性。凡测量易气化的液体时,应安装消气器,以消除管道内气体。为了防止发生气穴,提高测量精度和使用寿命,传感器进口端压力应高于式(6-25)计算的*低压力Pmin:

Pmin=2△p+1.25pv

式中△p是传感器*大流量时的压力损失;pv是被测液体*高使用温度时的蒸汽压。

3)流量调节阀应置于传感器下游处,以减少来自上游的流场干扰,以利流量的稳定调节。压力表可设置在传感器的进口或出口处,温度计应设置在传感器的下游5D处。

4)传感器管道安装过程中,应尽量减小应力,避免由于安装应力所引起的变形和由于热胀冷缩所引起的畸变。对于造成管道过分振动的现象也应避免。

5)对不带信号检测放大器的传感器,其传感器和信号检测放大器之间的间距不得超过3~5m,传感器输出信号应该采用双芯屏蔽电缆传输至信号检测放大器的输入端。

6)传感器安装前,应将管路内铁末、焊渣清除干净。启动前,应排除管道内气体。启动时,就避免过载流量流经传感器。

3、传感器的选用

1)适宜测量的流体

传感器*适用于测量洁净(或基本洁净)的低粘度单相流体(气体或液体),如水、轻油、石油溶剂、酸(硫酸流量计)、碱、液氧、液氮、液氢及空气(空气流量计)、氧气等。若测量高粘度液体,由于粘度对传感器性能的影响,将降低测量精确度。若测量混有固体颗粒的液体,因易损坏轴承,涡轮流量计不适合使用。对测量强腐蚀性的液体,将造成叶轮等主要零部件的选材困难,其耐腐蚀性有一定的局限性,要慎重选择。对气体测量是可以的,但因气体密度低、流速高,所以必须对结构参数设计作特殊考虑。一般不能用于气液混相流和蒸汽的测量。

2)口径的选用

每种口径的传感器都有一定的流量测量范围度。一般传感器口径的选用是由流量范围来决定的。即使用时的*小流量不得低于该口径允许测量的*小流量,使用时的*大流量不得高于该口径允许测量的*大流量。从测量精确度和使用寿命两方面考虑,一般认为在断续使用(每日实际运行8h以下)的场合,按实际使用时的*大流量的1.3倍选择传感器口径。连续使用(每日实际运行8h以上)的场合,按实际使用时的*大流量的1.4倍选择传感器口径。至于在恶劣工况条件下使用(如易气化的液体、含微小颗粒的液体等),则使用时的*大流量应该为该口径允许*大流量的40%。如果传感器口径与流程管道通径不一致时,则应以异径接管和等径直管改装管道。一般情况下,传感器流量范围下限附近误差稍大,通常将实际*小流量的0.8倍作为选用传感器流量范围下限值,使保证有一定的余量。

3)轴承的选择

为了提高传感器的测量精确度,力求轴与轴承间的摩擦力矩为*小。一般滚动轴承用于润滑性好的流体(汽油、煤油等)测量;具有自润滑性的滑动轴承(如塑料类、石墨碳素类轴承等),在非润滑性的液体测量中被采用;超硬合金轴承(如碳化钨类轴承等)用于易于汽化的流体、混有微小颗粒的流体以及具有腐蚀性的流体测量以及需要连续使用的场合。

4、流量指示积算仪的安装和使用

1)安装

流量指示积算仪应水平放置或水平安装在仪表屏上,安装高度应以读数和操作方便为准,一般为1.5m左右。

2)接线

a)流量指示积算仪所用电源为220V、50Hz交流,按接线端子板规定的“相”、“中”、“接地”三接线点与交流电源相连。电源三接线点不得想混使用,其它任何引线不要随便接入。

b)接线端子板上“输入”部分是指流量指示积算仪工作信号输入的诸接线点:

“信号”端子接传感器经信号检测放大器放大后的输出;

“接地”端子接传感器信号检测放大器公共地线(不接壳);

“-E”端子引出提供传感器信号检测放大器工作电源(一般为-12V)。

c)0~10mA直流电流输出部分共四个接线点,供引出0~10mA直流电流信号,可配调节器和记录仪等。根据不同的负载,可在“0~0.5kΩ”、“0.5~1kΩ”、“1~2kΩ”选择使用,负载的地接线在“丄”端子上。

d)标准频率(10~100kHz)输出部分是指石英晶体振荡器振荡频率经运算后的输出,可作简易信号源使用。

3)接线须知

a)后面板接地螺钉要求接地良好。

b)信号检测放大器与流量指示积算仪的输入端连接,应将屏蔽线的屏蔽网接地,不要误接在机壳上。

c)接线时,要严格遵照接线图规定连接,以防干扰引入。

d)只需指示流量和积算总量时,“输出”部门不必与外面连接。

5、流体物性的影响

1)密度的影响

涡轮流量计属于速度式仪表,密度的变化将使作用于叶轮上的转动力矩也按比例地增减,从而影响显示的体积流量。在测量液体的场合,由于液体的密度变化小,且设计时又力求轴承摩擦力矩甚小,所以密度的影响一般可以忽略。在测量气体的场合,由于气体的密度在常压下为液体密度的千分之一,欲保持气体具有和液体相同的转矩效应,则流速要增大30余倍。同样,叶轮的转速也必然要激剧增大而直接影响传感器使用寿命。为此,气体用流量传感器的设计必须减小叶片倾角以降低叶轮转速。同时,尽可能减小轴承摩擦力矩。一旦被测流体的温度、压力或密度出现较大幅度变化时,则对传感器的流量系数应予修正。

2)压力影响

为了保证涡轮流量计在量程范围内的正常运行,防止出现气穴,传感器应保证一定的出口压力。另外,当传感器内被测流体的压力变化较大时,将引起传感器内部尺寸和流体体积的变化,从而造成传感器仪表系数的变化,对此应予修正。

a)压力变化引起传感器尺寸变化,修正系数

Cp=1+ε·△p

式中ε称涡轮流量计模数,它与传感器的材料、尺寸有关,一般由制造厂给出。△p为工作压力与标定压力之差。由于ε值很小,因此在工业上Cp这个修正系数可忽略,即Cp≈1。

b)压力变化引起流体体积变化,修正系数

式中,p是工作时传感器内的压力(Pa);po是标定时传感器内的压力(P8);β是工作温度下被测液体的压缩系数(1/Pa);β0是标定温度下被测液体的压缩系数(1/Pa)。

3)温度影响

当传感器内被测流体的温度变化较大时,将引起传感器内部尺寸和流体体积的变化,从而造成传感器仪表系数的变化,对此应予修正。

a)温度变化引起传感器尺寸变化,修正系数

Ct=(1+a1△t)2(1+a2△t)

式中,a1是传感器壳体材料平均热膨胀系数;a2是传感器叶轮材料平均热膨胀系数;△t是工作温度与标定温度之差,工作温度比标定温度低时,以负值代入公式。

b)温度变化引起流体体积变化,修正系数

Ctv=1+△ta

式中,a是被测流体体膨胀系数(1/℃)。

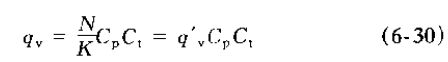

如果涡轮流量计测量的是体积流量,则只考虑传感器物理尺寸变化的影响。

式中,N是工作时累计脉冲数(次);K是传感器出厂的仪表系数(次/m3);qv是工作状态下,根据累计脉冲数N和仪表系数K求得的名义体积流量值(m3/h)。

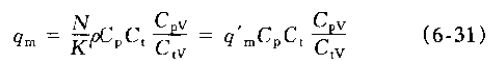

如果涡轮流量计测量的是质量流量,则修正系数应同时考虑温度,压力对传感器物理尺寸及流体体积的影响。

对于液体,Cpv=1,上式可写成

式中,qm是工作状态下实际的质量流量(kg/h)。

4)粘度影响

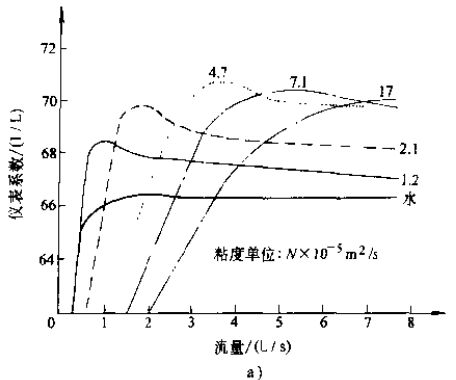

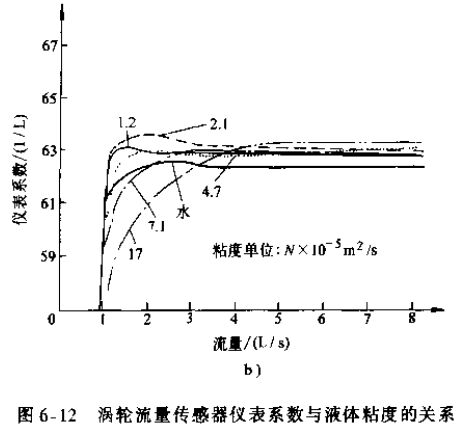

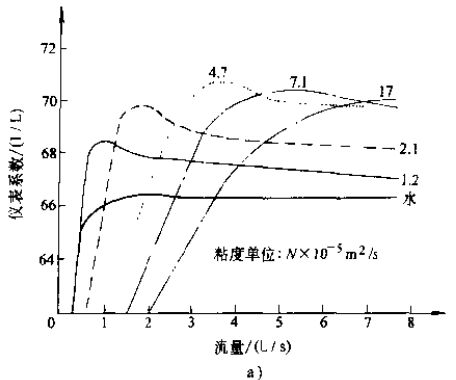

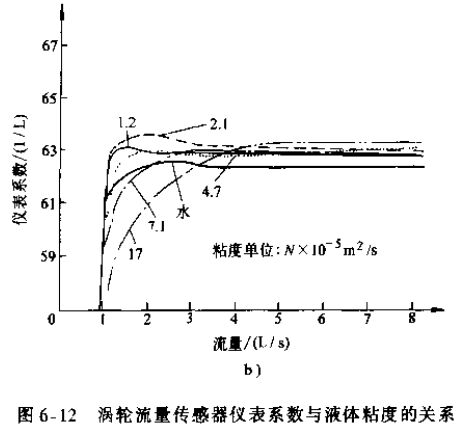

被测流体的粘度变化将影响传感器特性。定性分析认为:随着流体粘度的增高,对任何口径的传感器来说,其线性范围都减小。对一定口径的传感器来说,粘度变化对特性曲线的小流量段影响*显著,随着流量增大,则其影响减小。对不同口径的传感器来说,粘度变化对大口径传感器的影响小;对小口径传感器的影响大。图6-12a和b分别表示直叶片和螺旋叶片涡轮流量传感器液体粘度与仪表系数K之间的关系。由图6-12可见,粘度增大时,仪表系数线性区域变窄,下限流量相应增大;当粘度增大到一定数值时甚至无线性区域(但螺旋叶片的情况要比直叶片好得多)。所以,当采用以水标定的涡轮流量计来测量较高粘度的流体时,要获得较高的测量准确度,则须提高测量下限值且缩小范围度。若要获得更高的测量准确度,则需在现场用实际的液体进行标定。通常当被测流体的运动粘度在1×10-6~5×10-6m2/s,可以用水标定的仪表系数进行流量计算。当被测流体粘度在5×10-6~15×10-6m2/s,用水标定的仪表系数进行流量计量将降低计量准确度,应予修正。当被测流体的运动粘度大于15×10-6m2/s时,该仪表必须在工作条件下采用实际的液体进行标定。

6、使用注意事项

1)未安装旁路管道的流量传感器,应先以中等开度开启流量传感器上游阀,然后缓慢开启下游阀。以较小的流量运行一段时间(如10min),然后全开上游阀,再开大下游阀开度,调节到所需正常流量。

2)对于装有旁路管道的流量传感器,先全开旁路管阀门,以中等开度开启流量传感器上游阀,再缓慢开启下游阀,关小旁路阀开度,使仪表以较小的流量运行一段时间。然后全开上游阀,全关旁路阀(必须保证旁路阀无泄漏),*后调节下游阀开度到所需的流量。

3)对于低温和高温流体,在流通前要排净管道中的水分,通流时先以很小流量运行15min,再逐渐上升至正常流量。停流时也要缓慢进行,使管道温度和环境温度逐渐接近。

4)启闭阀门应尽可能平缓,如采用自动控制阀门的启闭,*好采用“两段开启,两段关闭”的方式,以防止流体突然冲击叶轮甚至发生水锤现象损坏叶轮。

5)当管道压力不高时,应核查流量传感器下游压力。一般在投入运行初期观察*大流量时传感器下游的压力是否大于式(6-25)的Pmin,否则应采取措施以防止产生气穴。

6)正确处理流量传感器的一般系数,涡轮流量计的一般系数K由制造厂填写在给用户的校验单上,谨防丢失。使用时应仔细检查配套用的显示仪表内部系数开关和倍乘开关,其位置应与对应的传感器仪表系数一致。涡轮流量传感器长期使用后因轴承磨损等原因,仪表系数K会发生变化,应定期现场或离线校验。若测量误差超过范围,应及时调换备用传感器,并按新传感器的仪表系数及时重新设定显示仪表。

7)要求定期清扫管线的工艺流程(如输送成品油管线更换油品或停用时),扫线清管时所用流体的流向、流量、压力、温度等均应符合涡轮流量传感器的规定。

8)当用高温蒸汽清扫管道时,切记高温蒸汽流经传感器以免损坏。

7、维护和故障处理

(1)维护

为保证涡轮流量计长期正常工作,必须经常检查传感器、显示仪表以及辅助设备的运行状况,做好维护工作,出现异常时应及时排除。

1)定期对传感器进行拆洗、检查和复校;设有润滑油或清洗液主入口的传感器,应按说明书的要求定期注入润滑油或清洗液,维护叶轮良好运行。如叶轮出现异常声音,应及时卸下检查传感器内部零件。轴承和轴严重磨损时,应进行更换且重新标定。

2)监察显示仪表工作状况(拨向“自校”档),评估显示仪表读数,如怀疑有不正常现象应及时检查。

3)保持过滤器畅通,过滤器被杂质堵塞,可以从其入口、出口处压力表读数差的增大来判断,并及时清除,否则堵塞严重会降低流量。定期排放消气器中从液体逸出的气体。传感器从管道上拆下暂时不用时,应用轻质油清洗干净并在两端加盖防护,以防锈蚀或杂质进入仪表内。

(2)故障现象、原因及处理方法

1)故障现象:通电后无流量时有流量输出信号

故障原因:a、输入屏蔽或接地不良,引入电磁干扰

处理方法:改善屏蔽与接地,排除电磁干扰

故障原因:b、传感器靠近干扰源或管道振动

处理方法:远离干扰源安装,采取防振措施

故障原因:c、截止阀关闭不严泄漏

处理方法:检修或更换阀

2)故障现象:通电、通流后无流量输出信号

故障原因:a、感应线圈断线或焊点脱焊

处理方法:更换感应线圈或重焊

故障原因:b、前置放大电路元件损坏

处理方法:检查并更换元器件

故障原因:c、叶轮被杂物或脏物卡死

处理方法:拆下叶轮进行清洗或更换,更换后须重新标定

故障原因:d、轴承和轴被杂物卡主或断裂

处理方法:拆下进行清洗或更换,更换后须重新标定

故障原因:e、管道、阀门被堵塞

处理方法:检查、清理管道,阀门及传感器

3)故障现象:流量输出信号不规则,不稳定

故障原因:a、有较强电干扰信号

处理方法:加强屏蔽和接地

故障原因:b、叶轮动平衡差

处理方法:调整叶轮动平衡

故障原因:c、管道、阀门、传感器等进入杂物

处理方法:检查、清理管道、阀门及传感器

故障原因:d、传感器受损或有气穴

处理方法:检查传感器及增加背压

故障原因:e、管道振动使叶轮抖动

处理方法:加固管线或在传感器前后加装支架,防止振动