涡街流量计的校准是确保其测量精度和可靠性的关键步骤,通常分为实验室校准和现场验证两种方式。以下是详细的校准方法及注意事项:

一、实验室校准(标准装置校准)

适用于新表出厂检定或周期送检,需在具备资质的实验室完成。

1. 校准设备

标准流量装置:如液体校准用称重法、容积法;气体用音速喷嘴或钟罩式标准装置。

信号采集仪:读取涡街流量计的脉冲输出(Hz或mA)。

温压传感器(气体/蒸汽):用于补偿工况与标况的转换。

2. 校准步骤

安装固定:将涡街流量计连接到标准装置,确保满管且无气泡(液体)或泄漏(气体)。

流量点测试:

从*小流量(Qmin)到*大流量(Qmax)均匀选取5~7个点(如10%、30%、50%、70%、100%量程)。

每个点稳定运行2~3分钟,记录标准装置流量值(Q标准)和涡街输出值(Q测量)。

误差计算:

误差=(Q测量−Q 标准)/Q 标准×100%

要求:误差≤±1%(液体)或±1.5%(气体/蒸汽)。

重复性测试:同**量点重复3次,验证稳定性。

3. 校准报告

包含流量点、误差、线性度、重复性等数据,并给出是否合格的结论。

二、现场验证(在线比对)

适用于无法拆卸送检的场合,精度略低于实验室校准。

1. 方法分类

便携式超声波流量计比对:

将超声波流量计夹装在同一管道上,同步读数对比(需直管段满足要求)。

工艺参照法:

对比其他已校准仪表(如控制系统的累计流量)或工艺容器液位变化(如罐体标尺)。

2. 操作步骤

选择稳定工况:确保流量波动<±5%。

同步记录数据:至少采集10组数据,计算平均偏差。

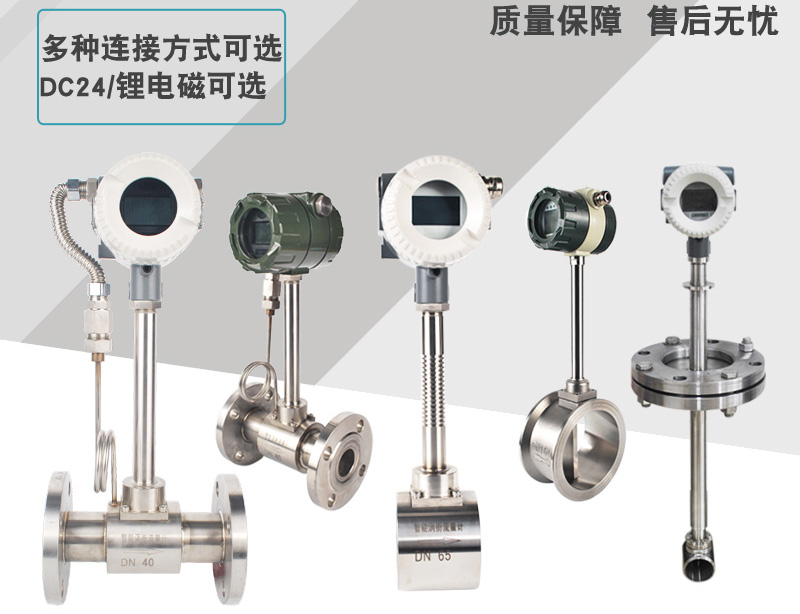

调整仪表系数(K系数):

若偏差超出允许范围,通过修改涡街流量计的K系数(脉冲数/立方米)进行修正:

K新=K旧×(Q标准/Q测量)

三、日常校准检查(快速验证)

零点检查(仅液体适用):

关闭管道阀门,确保流量为零,检查仪表输出是否归零(排除干扰信号)。

频率检测:

用示波器或频率计测量脉冲输出,验证是否与当前流量匹配(需参考流量-频率曲线)。

四、校准周期

*次安装:建议使用前校准。

定期校准:

普通液体:1~2年。

气体/蒸汽或高温介质:6~12个月(工况恶劣时缩短周期)。

异常情况:如测量偏差大、管道振动、介质成分变化时立即校准。

五、注意事项

介质影响:

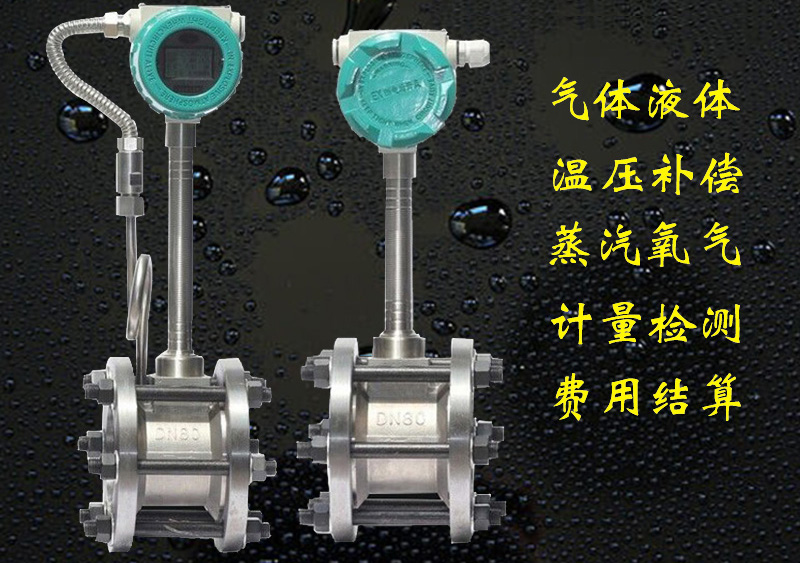

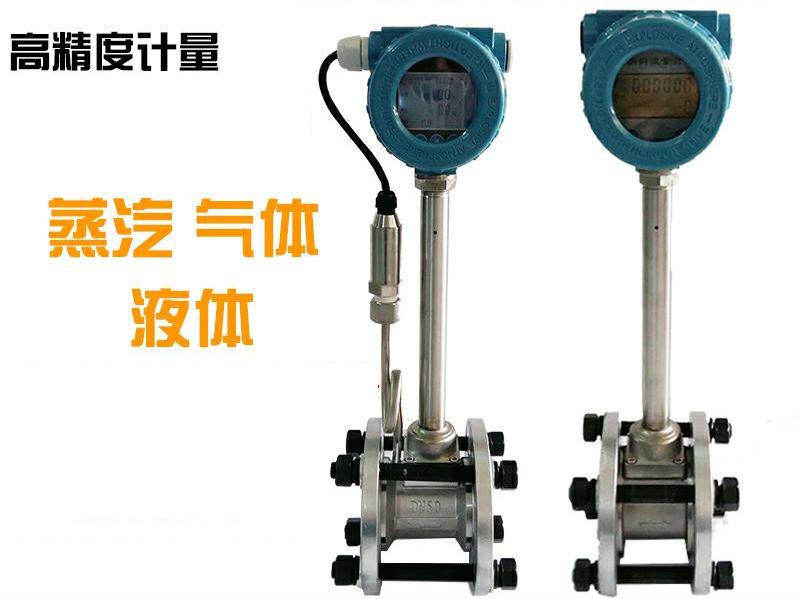

气体/蒸汽需温压补偿,校准前确认补偿参数(如压力变送器、温度传感器是否准确)。

安装条件:

校准前检查直管段是否满足要求(前10D后5D),避免阀门、泵的干扰。

振动干扰:

现场校准需排除机械振动(可通过滤波器或调整阻尼参数)。

仪表设置:

确保流量计参数(如管道内径、介质密度)与实际情况一致。

六、常见问题处理

问题1:校准后误差仍大。

可能原因:介质含杂质(磨损旋涡发生体)、管道不满管(气体/液体两相流)。

问题2:脉冲信号不稳定。

解决:检查接地、屏蔽电缆,或调整滤波时间常数。

总结

涡街流量计的校准需根据实际条件选择实验室高精度校准或现场比对。定期维护和参数检查(如K系数、温压补偿)是保证长期精度的关键。对于关键计量点,建议联合专业机构进行校准。