涡街流量计的 K系数(仪表系数) 是核心参数,直接决定流量测量的准确性。它与流量的关系可总结为以下关键点:

1. K系数的定义

K系数 表示 单位体积(或质量)流体通过时涡街流量计输出的脉冲数,单位通常为 脉冲数/立方米(P/m³) 或 脉冲数/升(P/L)。

公式:K=f/Q

f:涡街传感器输出的脉冲频率(Hz)

Q:瞬时流量(m³/h 或 L/s)

示例:

若 K=1000P/m³,当流量为 10m³/h 时,输出脉冲频率为:

f=K×Q=1000×10=10,000P/h≈2.78Hz

2. K系数与流量的关系

(1) 线性关系(理想条件下)

在标准工况(稳定流场、无干扰)下,K系数为常数,脉冲频率 f 与流量 Q 呈正比:

Q=f/K

流量增大 → 脉冲频率线性增加。

流量减小 → 脉冲频率线性降低。

(2) 实际应用中的非线性

低流速区(<10%量程):

旋涡脱落不稳定,K系数可能偏离标定值,导致误差增大。

高流速区(>80%量程):

流体湍流增强,可能影响旋涡检测精度,但K系数通常仍保持稳定。

3. 影响K系数的关键因素

因素:流体密度/粘度变化

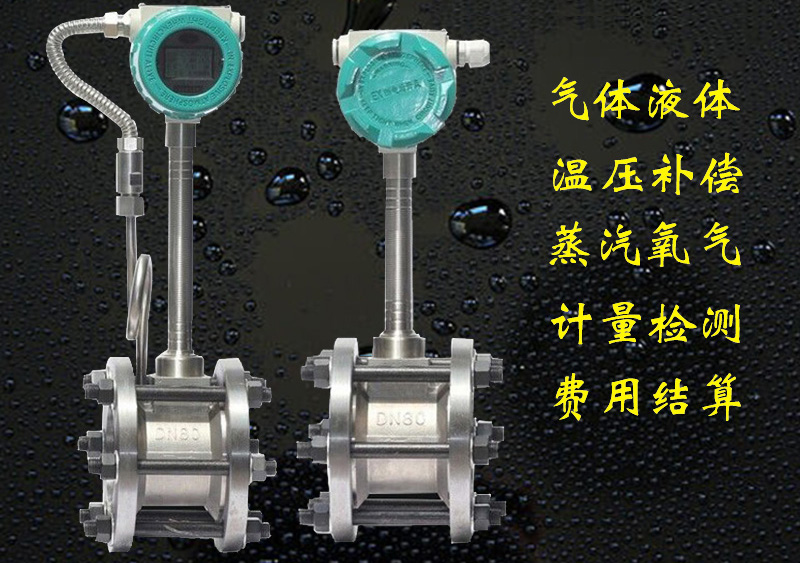

对K系数的影响:气体/蒸汽因温压变化导致密度改变,需动态修正K系数。

解决方法:接入温压补偿,或使用 分段K系数 修正。

因素:管道振动

对K系数的影响:机械振动可能被误判为脉冲信号,导致K系数“虚高”。

解决方法:加固管道,启用 振动滤波 功能。

因素:安装条件

对K系数的影响:直管段不足会扰乱流场,使K系数偏离标定值。

解决方法:确保前10D、后5D直管段。

因素:传感器老化/污染

对K系数的影响:压电晶体灵敏度下降,K系数漂移。

解决方法:定期清洁探头,重新标定K系数。

4. K系数的标定与调整

(1) 出厂标定

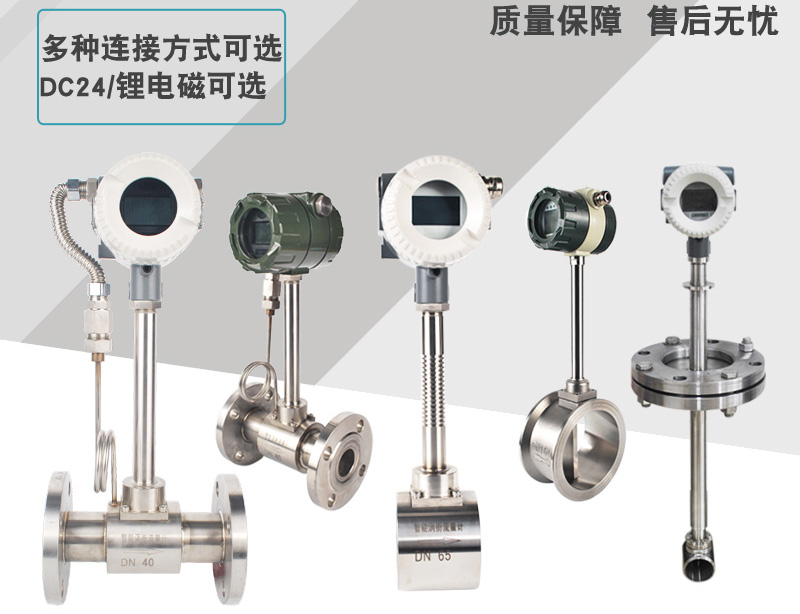

厂家在 标准流量装置(如液体流量标定台、音速喷嘴)上标定K系数,并写入仪表。

标定报告 通常包含多个流量点的K系数平均值(如量程的20%、50%、80%)。

(2) 现场修正

单点修正:在已知流量下(如泵的额定流量),调整K系数使仪表显示值与实际值一致。

K新=K旧×实际流量/显示流量

多点修正:针对非线性工况(如宽量程气体),输入不同流量段的K系数(需专业设备)。

(3) 温压补偿(气体/蒸汽)

K系数基于标况(如0℃、101.325kPa)标定,实际工况需补偿:

Q实际=Q显示×√ ̄(P实际×T标况)/(P标况×T实际)

P: 绝对压力,T: 绝对温度(K)。

5. 实际应用案例

案例1:某蒸汽流量计K系数标定为 2000 P/m³,但未补偿冬季压力升高,导致流量显示 偏高5%。修正后K系数调整为 1900 P/m³。

案例2:液体流量计因管道振动,脉冲信号叠加干扰,实测K系数 虚高8%,加固管道后恢复正常。

6. 常见问题

Q1:K系数会**间变化吗?

会。传感器老化、结垢或流体特性变化可能导致K系数漂移,建议 每年校准一次。

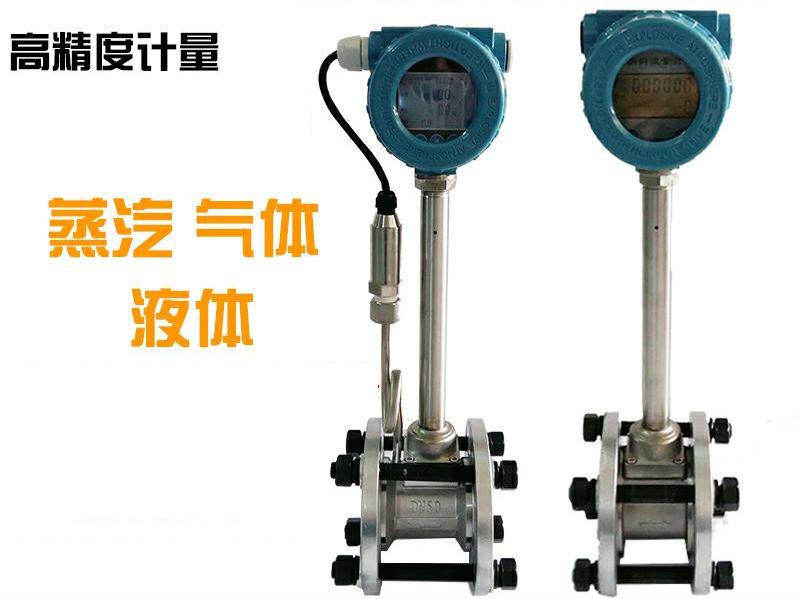

Q2:不同介质的K系数是否相同?

不同。气体、液体因密度和粘度差异需单独标定,但同一类介质(如水与低粘度油)可能接近。

Q3:如何验证K系数是否正确?

在稳定流量下对比 涡街流量计 与 标准表(如超声波流量计) 的读数,计算偏差。

总结

K系数是涡街流量计的“标尺”,直接决定流量与脉冲频率的换算关系。

理想情况下为常数,但受流体状态、安装条件、振动等因素影响需动态修正。

关键操作:

定期校准K系数(尤其贸易结算场合)。

气体/蒸汽必须温压补偿。

低流速时谨慎依赖默认K系数。

若测量误差持续超差,优先检查 K系数 和 流体工况,而非直接更换仪表!