涡街流量计的 口径(管径) 和 K系数(仪表系数) 之间存在明确的数学和物理关系,直接影响流量计的测量精度和适用范围。以下是详细分析:

1. 口径与K系数的理论关系

(1)基本公式

涡街流量计的K系数(K,单位:脉冲数/m³)与管道口径(D)的关系可通过 斯特劳哈尔数(St 和 旋涡发生体特征宽度(d 推导:

K=St/π·d·(D²/4)=4·St/π·d·D²

D:管道内径(m);

d:旋涡发生体迎流面宽度(m);

St:斯特劳哈尔数(通常为0.15~0.25,由发生体形状决定)。

(2)关键结论

K系数与口径平方成反比:

管道口径 D 越大,K系数越小(因为相同频率下,大口径的流量更大)。

示例:

若DN50的K系数为 K50,则DN100的K系数约为 K50/4(因口径加倍,面积变为4倍)。

2. 实际应用中的关联性

(1)量程匹配

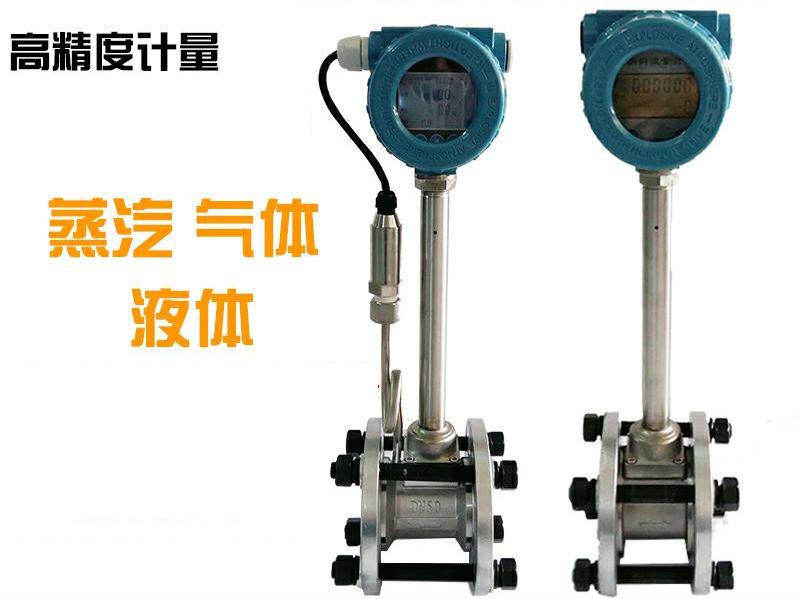

小口径(如DN25~DN50):

K系数较大(脉冲数/m³高),适合小流量测量(灵敏度高)。

流速范围通常较宽(如0.3~10 m/s)。

大口径(如DN200以上):

K系数较小,适合大流量测量,但低流速时信号可能较弱。

需注意*低流速限制(如液体≥0.3 m/s)。

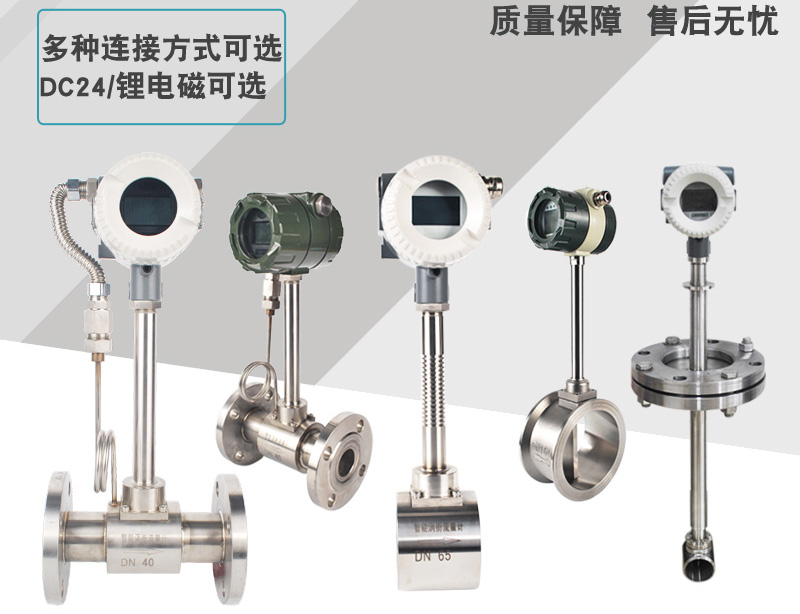

(2)缩径/扩径设计

缩径:在小流量工况下,通过缩径管提高局部流速,从而增大K系数,提升信号强度。

需重新计算K系数,公式修正为:

K缩径=K原×(D原/D缩)²

扩径:反之,若实际流量超量程,可扩径降低流速,但需牺牲低端灵敏度。

3. 标定与修正

(1)实流标定的必要性

理论K系数仅适用于理想条件,实际需通过 实流标定 确定:

不同口径、介质、温度压力下,K系数可能偏离理论值。

标定设备需覆盖全量程(如5~100%流量点)。

(2)介质影响

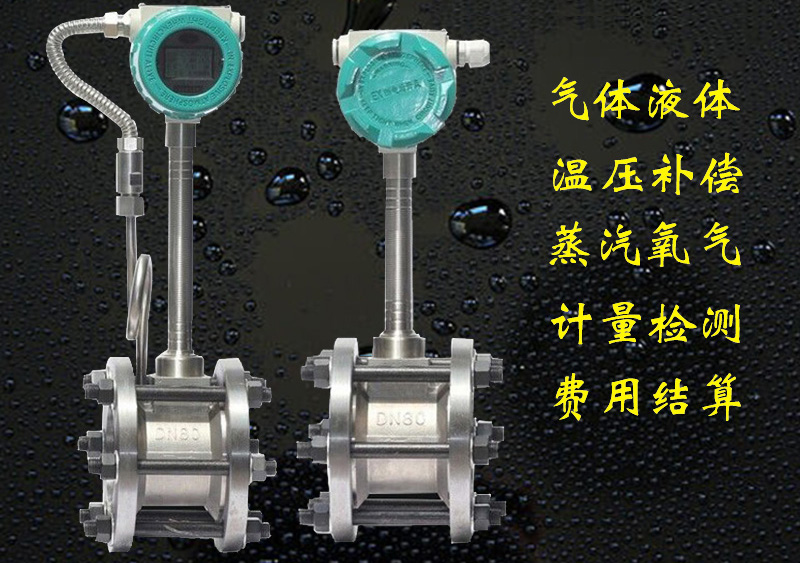

气体/蒸汽:因可压缩性,需温压补偿后修正K系数:

K实际=K标定·ρ标定/ρ实际

(ρ 为介质密度)。

液体:黏度较高时(如油类),需验证雷诺数是否满足 Re≥10,000。

4. 选型与计算示例

(1)选型建议

匹配口径:根据流量范围选择口径,确保常用流速在 0.3~3 m/s(液体) 或 5~50 m/s(气体)。

K系数查询:厂家通常提供不同口径的K系数表(如下示例):

口径(DN):25

K系数(脉冲数/m³):10,000

适用流量范围(水,m³/h):0.5~10

口径(DN):50

K系数(脉冲数/m³):2,500

适用流量范围(水,m³/h):2~50

口径(DN):100

K系数(脉冲数/m³):625

适用流量范围(水,m³/h):10~200

(2)计算示例

问题:DN50涡街流量计(K=2500脉冲/m³)测得频率 f=1000 Hz,求流量。

解:

Q=f/K=1000/2500=0.4m³/s=1440m³/h

(需验证是否在仪表量程内)。

5. 常见问题

(1)口径与K系数不匹配

现象:测量值偏差大。

原因:误用其他口径的K系数(如DN100仪表输入DN50的K值)。

解决:核对铭*或厂家数据表,重新输入正确K系数。

(2)低流速无信号

原因:大口径仪表在低流速时,涡街脱落频率低于检测下限。

解决:改用小口径或提高流速(如缩径)。

总结

反比关系:K系数与管道口径的平方成反比(K∝1/D² )。

标定优先:理论公式仅作参考,实流标定是保证精度的关键。

介质适配:气体/蒸汽需密度补偿,液体需验证黏度影响。

选型核心:根据流量范围选择口径,确保K系数匹配工况需求。