涡街流量计的 误差范围(精度等级)取决于其设计、制造工艺、使用条件及校准方式,通常在 ±1%~±2.5% 之间,但在特定条件下可能更大或更小。以下是详细分析:

1. 标准精度范围

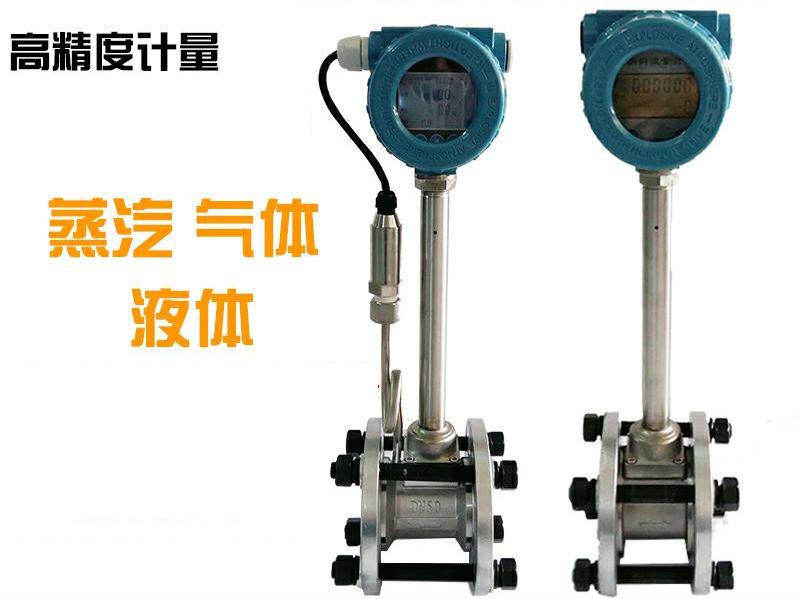

工况条件:液体测量

典型误差范围:±1.0%~±1.5% (R)

备注:满量程(R)或示值(RD)误差,需根据厂家标注区分。

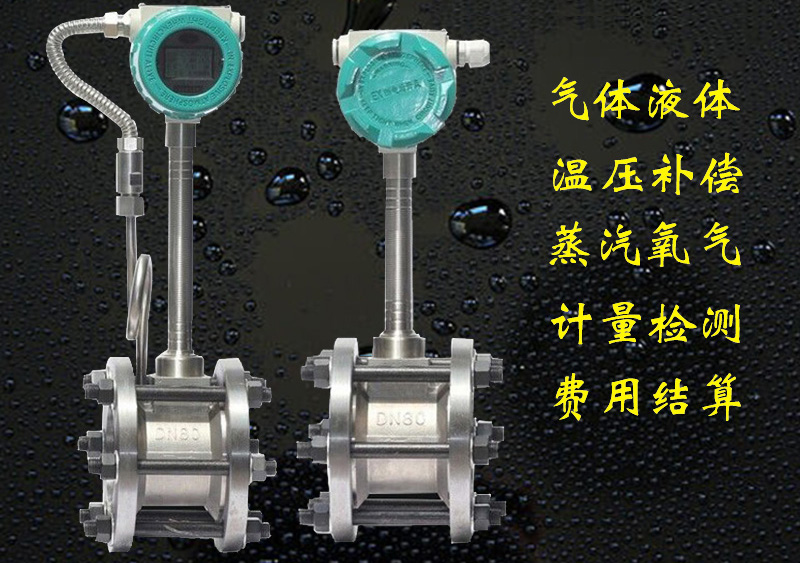

工况条件:气体/蒸汽测量

典型误差范围:±1.5%~±2.5% (R)

备注:需温压补偿,未补偿时误差可能达 ±5% 以上。

工况条件:低流速区

典型误差范围:±2%~±5% (RD)

备注:流速低于*小量程(如10%量程以下)时误差显著增大。

注:

R(满量程误差):误差基于*大流量值计算(如量程100m³/h,±1%R = ±1m³/h)。

RD(示值误差):误差基于当前流量值计算(如当前流量50m³/h,±1%RD = ±0.5m³/h)。

2. 影响误差的关键因素

(1) 流体状态

气体/蒸汽:

未补偿时,压力或温度变化 1% 可导致流量误差 1%~2%。

湿蒸汽(干度<1)可能引入 ±3%~±10% 额外误差。

液体:

含气率>5%时,误差可能达 ±5% 以上。

(2) 流速范围

流速区间:10%~100%量程

误差趋势:接近标称精度(±1%~2%)

原因:旋涡稳定脱落,信号信噪比高。

流速区间:5%~10%量程

误差趋势:±2%~±5%

原因:旋涡信号弱,易受干扰。

流速区间:<5%量程

误差趋势:不可测或误差极大

原因:小信号切除功能可能直接忽略该区间数据。

(3) 安装条件

直管段不足:前5D后2D时,误差可能增加 ±0.5%~±2%。

管道振动:无滤波时,振动干扰可导致 ±1%~±10% 随机误差。

(4) 仪表参数设置

K系数标定误差:标定偏差 1% 直接导致系统误差 1%。

小信号切除值:设置过高会丢失小流量数据,过低则引入噪声误差。

3. 如何降低误差?

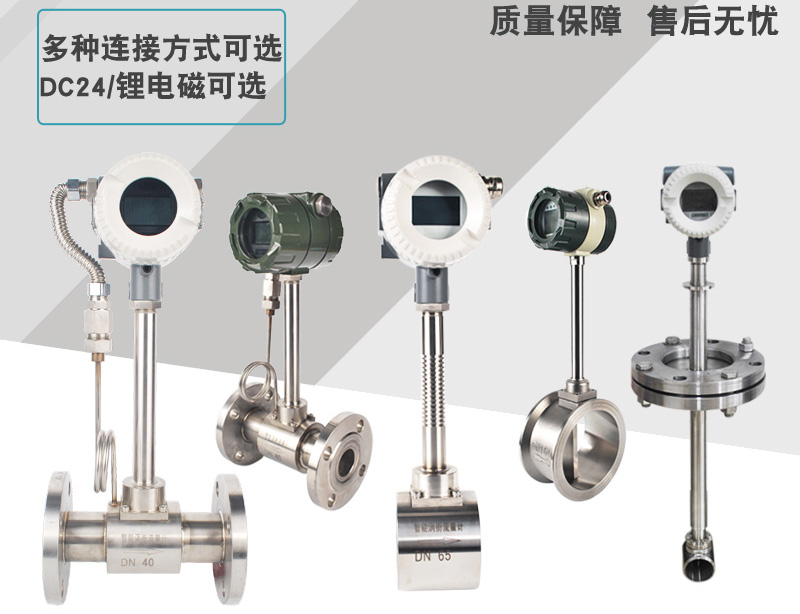

优化安装:

确保前后直管段(前10D后5D),远离阀门/弯头。

避免振动源,必要时加装支撑或软连接。

温压补偿(气体/蒸汽):

接入实时压力、温度信号,或手动输入固定补偿值。

定期维护:

清洗探头(防止结垢),检查传感器灵敏度。

每1~2年进行一次 实流标定(尤其用于贸易结算时)。

参数校准:

重新标定 K系数(需标准流量装置)。

调整 小信号切除值(通常设为量程的1%~2%)。

4. 不同标准下的精度要求

标准:ISO 5167

允许误差范围:±1%~±2% (RD)

适用场景:国际通用标准,高精度要求场合。

标准:GB/T 18940

允许误差范围:±1.5%~±2.5% (R)

适用场景:中国**标准,工业常规应用。

标准:OIML R137

允许误差范围:±1% (RD)

适用场景:贸易计量(如蒸汽结算),需强制检定。

5. 实际案例参考

案例1:某蒸汽流量计未补偿,冬季温度下降10℃,导致密度偏差 3%,*终误差 +3.2%。

案例2:液体流量计安装在泵后2D处,因湍流误差达 -4.5%,调整直管段后降至 ±1.1%。

总结

理想条件下,涡街流量计误差可控制在 ±1% 以内(液体)或 ±1.5%(气体/蒸汽)。

实际使用中,综合误差通常在 ±1.5%~±3%,需通过 补偿、安装优化、定期校准 来保证精度。

关键口诀:

“直管段要够,振动不能有;温压需补偿,小流量慎走;K系数常校,精度稳如狗。”

若误差长期超差,建议联系厂家或*三方机构进行 实流标定。